к.т.н., Галкин М.Л.,

к.т.н., акад. МАХ, Генель Л.С.

При выборе промежуточных хладоносителей наряду с их эффективностью, экономичностью и экологичностью весьма важным является учет таких их характеристик как стабильность в работе, удобство обслуживания в процессе пусконаладки и эксплуатации, толерантность (терпимость) к возможным, заранее непредвиденным производственным ситуациям, предсказуемость и надежность, подтвержденные положительным длительным опытом эксплуатации.

Упрощенный подход к учету свойств и особенностей хладоносителей при проектировании и комплектации, монтаже и пусконаладке, эксплуатации и обслуживании, ремонте и модернизации холодильного оборудования способен заметно испортить настроение любителям недостаточно взвешенных решений.

Введение

В октябре 2004г. в городе Нюрнберг (ФРГ) состоялась юбилейная 25-я Международная выставка IKK (Die Internationale Fachmesse Kalte, Klima, Luftung), на которой были представлены ведущие, преимущественно европейские, производители вторичных хладоносителей (Clariant GmbH, Dehon Kalte Fachvertriebs GmbН, Dow Chemical, Kemira Chemicals B.V., Temper Technology AB, Tyforop Chemie GmbH и др.). Это обстоятельство послужило нам поводом для оценки состояния рынка хладоносителей в Европе и России, а также для оценки ближайших перспектив развития этого сегмента рынка.

Сразу следует особо отметить, что, судя по предлагаемому большинством фирм на выставке IKK весьма узкому ассортименту хладоносителей, структурированных самими разработчиками по температурным диапазонам и областям применения, покупатели и, соответственно, продавцы сделали свой выбор: до температуры плюс 2°С предпочтение отдается воде с ингибиторами коррозии, далее по мере понижения температуры эксплуатации от плюс 2°C до минус 20°С следуют пропиленгликолевые и этиленгликолевые хладоносители и замыкают температурный диапазон ниже минус 20°С хладоносители на формиатной (до минус 50°С) и ацетатной (до минус 60°С) основах.

Анализируя причины такой расстановки приоритетов в выборе хладоносителей, можно сделать предположение о том, что эти хладоносители предлагаются как оптимальные с учетом широкого комплекса характеристик для рассматриваемых диапазонов температур эксплуатации и областей применения.

Фирма Dow Chemical [1] выделяет следующие ключевые характеристики теплопередающих жидкостей: защита от замерзания; защита от коррозии в холодных и горячих системах; безопасность присадок, используемых в хладоносителе для охлаждения продуктов (пищи и лекарств); совместимость с обычно используемыми уплотнительными и герметизирующими материалами; подтвержденная биоразрушаемость; долговечность жидкости; предотвращение образования накипи в жесткой воде; низкая стоимость эксплуатации; эффективность теплопередачи; экономическая эффективность; защита от бактериального роста. К перечисленным характеристикам хладоносителей целесообразно, по-нашему мнению, добавить такие их свойства как устойчивость к загрязняющим факторам в процессе эксплуатации (ионов металлов и хлора, компонентов охлаждаемых продуктов); возможность совмещения с другими хладондосителями; толерантность к непредвиденным ситуациям; удобство заправки и дозаправки; безопасность и удобство проведения работ по транспортировке и складскому хранению; возможность и технологичность регенерации, вторичного использования и утилизации.

Столь популярных на российском рынке хладоносителей как водные растворы солей неорганических кислот (CaCl2, MgCl2, K2CO3), моноспиртов (этиловый спирт), эфиров (этилкарбитол) и т.д. на IKK нам удалось обнаружить только у одной некрупной фирмы (Tyforop Chemie GmbH). Это, по-нашему мнению, свидетельствует об устоявшемся рынке хладоносителей в Европе и развивающемся рынке в России.

Обоснование выбора хладоносителей.

Широкое распространение воды обусловлено прекрасным сочетанием теплофизических свойств, безопасности и удобства эксплуатации; она нетоксична, негорюча, невзрывоопасна, доступна и имеет малую стоимость.

Однако, не так все просто. Помимо относительно высокой температуры замерзания основными проблемами, связанными с использованием воды, являются ее высокая коррозионная активность и склонность к осадко(соле)образованию.

Один из способов борьбы с коррозией – добавление в нее присадок-ингибиторов, которые снижают ее коррозионную агрессивность и уменьшают осадкообразование. Широко применяющиеся ныне ингибиторы коррозии и накипеобразования для воды, например, содержащие хром, цинк, амины и др., часто являются токсичными и экологически опасными. В то же время некоторые нетоксичные ингибиторы, в частности фосфаты, силикаты, карбонаты, способствуют образованию отложений. Кроме того, большинство ингибиторов не эффективны при защите металлов, работающих в условиях неполного погружения (полупогруженное состояние), в том числе при наличии на части поверхности остатков влаги, например, после промывочных операций в интервале времени от слива жидкости и до полной заправки хладоносителем. Каждый читатель на личном опыте знает какого цвета течет вода из его водопроводного крана после даже кратковременного отключения воды в доме.

Осадкообразование не менее важная, чем коррозия, проблема при применении воды. При испарении воды из технологических емкостей увеличивается концентрация растворенных в ней солей, улучшаются условия для образования труднорастворимых осадков, что повышает шероховатость поверхности стенок труб, уменьшает проходной диаметр труб и теплопроводность их стенок, повышает гидродинамическое сопротивление и, соответственно, снижает эффективность теплообмена. При этом изменение температурных параметров технологических процессов становится более инерционным, а оборудование менее долговечным.

При испарении воды с промытой поверхности металла после слива воды на поверхности металла остаются капли, из которых осаждается соль, причем, как правило, в виде пятен (островков), что влечет к возникновению развитых границ раздела фаз и возникновению контактной разности потенциалов. Это обстоятельство в свою очередь приводит к ускорению коррозии металла (рис.1). Для очень жесткой воды коррозия замедляется из-за доминирующего влияния барьерного эффекта. Т.е. процессы осадкообразования и коррозии металла непосредственно связаны друг с другом.

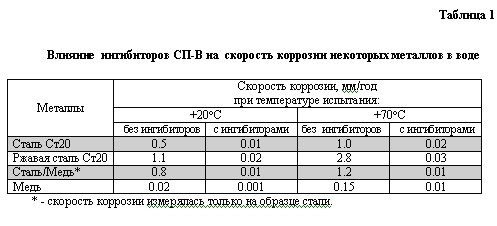

Для решения указанных выше проблем ООО "Спектропласт" использует комплекс присадок к воде, который представляет собой смесь противокоррозионных, противовспенивающих и чистящих стенки оборудования от осадков добавок. Нетоксичные и экологически безопасные концентраты ингибиторов коррозии для воды семейства СП-В выпускаются по ТУ 2415-006-11490846–04 и имеют разрешение центра Госсанэпиднадзора №77.01.12.241.П.12016.05.4 от 31.05.04г. для применения в пищевых производствах и жилых зданиях. В результате применения этого комплекса улучшается эффективность работы систем охлаждения или нагрева, продлевается срок службы оборудования, стабилизируется процесс теплопередачи. В таблице 1 представлены данные сравнительных коррозионных испытаний при использовании разработанной композиции ингибиторов [2]. Аналогов этому концентрату ингибиторов коррозии по комплексу свойств на IKK нам выявить не удалось.

Ингибированная вода нашла широкое применение в холодильной технике в операциях по очистке оборудования. На IKK было представлено большее число фирм, которые занимаются реализацией широкого ассортимента составов (в том числе на основе ингибированной воды) для очистки холодильного оборудования и систем кондиционирования (Advanced Engineering, Dehon Kalte Fachvertriebs GmbН, bwz Schwingungstechnik GmbH, J.Walter GmbH, Wagner Manufacturing, Dr.O.Hartmann Chemische Fabrik-Apparatebau GmbH & Co. KG и др.), чем фирм, занимающихся реализацией хладоносителей. В этом сегменте рынка в России доминируют предложения преимущественно по использованию кислотной или щелочной очистки оборудования от накипи и ржавчины, которые весьма разрушительны для стенок оборудования и прокладочных материалов. Этот факт свидетельствует, по-нашему мнению, о недооценке отечественными специалистами мероприятий по очистке холодильного оборудования от посторонних загрязнений для стабильной и безопасной эксплуатации промежуточного хладоносителя.

Однако, на ряде производств необходимо поддерживать отрицательные температуры хладоносителя, при которых вода без понижающих ее температуру замерзания компонентов не применима. Для оптимального выбора хладоносителя область отрицательных температур условно разделена на две части: выше минус 20°С и ниже минус 20°С. Как свидетельствует анализ предложений на выставке IKK, в верхнем диапазоне температур (выше минус 20°С) по совокупности свойств предпочтение отдается этилен- и пропиленгликолевым хладоносителям. Необходимо отметить, что хладоносители на основе этиленгликоля ядовиты. Поэтому при продаже этиленгликолевых хладоносителей продавцы из европейских стран (Швейцария, Германия, Бельгия, Англия, Италия и др.) указывают, что он не предназначен для пищевых производств. При эксплуатации хладоносителя ниже минус 20°С предпочтение отдается солевым хладоносителям на формиатной или ацетатной основах.

На IKK мы попытались разобраться, почему европейские компании (Arteco NV/SA, Dehon Kalte Fachvertriebs GmbН, Сlariant GmbH), производящие и реализующие одновременно хладоносители на основе этиленгликоля, пропиленгликоля и органических солей, тем не менее, для диапазона температур плюс 2°C минус 20°С рекомендуют своим покупателям этиленгликолевые для непищевых производств и пропиленгликолевые хладоносители для пищевых производств, а не ацетатные и формиатные.

Рассмотрим, как особенности некоторых свойств этих хладоносителей могут сказаться при проектировании, пусконаладке и эксплуатации вторичного контура холодильного оборудования.

Большинство фирм, представленных на IKK, не рекомендуют при проектировании вторичного контура использовать для контакта с ацетатными и формиатными хладоносителями алюминий, цинк, мягкие припои и чугун. Содержание нескольких разновидностей металлов в холодильном контуре (латунная арматура, трубы из углеродистой стали и нержавейки, медные теплообменные аппараты и т.д.) способствует усилению коррозионной активности ацетатных и формиатных хладоносителей в большей мере, чем хладоносителей на пропиленгликолиевой основе. Кроме того, коррозионная агрессивность этих хладоносителей оказалась чувствительной не только к ряду металлов, но и к аэрации раствора, что необходимо учитывать при проектировании вторичного контура. Ацетатные и формиатные хладоносители не выдерживают высоких положительных температур (выше плюс 40°С), которые вероятны, например, на уличных фрагментах трубопровода в случае остановок оборудования в летнее время.

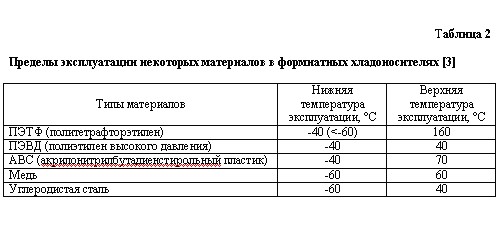

Особые требования предъявляют ацетатные хладоносители к уплотнительным и герметизирующим материалам, применяемым во вторичном контуре, т.к. многие материалы природного происхождения - картон, пенька, олифа и т.д. – могут растворяться. Применительно к формиатным хладоносителям также следует отметить, что для них не все марки пластмасс и резин пригодны. В частности, ПЭВД может эксплуатироваться в формиатных хладоносителях до температуры не более плюс 40°С [3]. Некоторые примеры температурных диапазонов эксплуатации материалов приводятся в таблице 2.

В связи с высокой вероятностью разгерметизации системы даже такие современные уплотнительные материалы, как лента ФУМ, несмотря на свою исключительную химическую стойкость, тем не менее, могут применяться лишь при условии их периодического доуплотнения. Такое положительное свойство солевых хладоносителей как низкая вязкость может сыграть с ними злую шутку в ситуации, когда уплотнительные материалы пропускают через себя хладоноситель на поверхность оборудования, в т.ч. на вал насоса, при этом с его поверхности испаряется вода и остается твердый кристаллический осадок, который разрушает (разрезает) уплотнение, что приводит к разгерметизации оборудования и протечке хладоносителя. Как выход из ситуации ряд ведущих зарубежных фирм рекомендует, по возможности, отказаться от уплотнителей и мягких припоев и перейти к сварным и паянным жесткими припоями соединениям. В то же время гликолевые хладоносители не обладают таким недостатком.

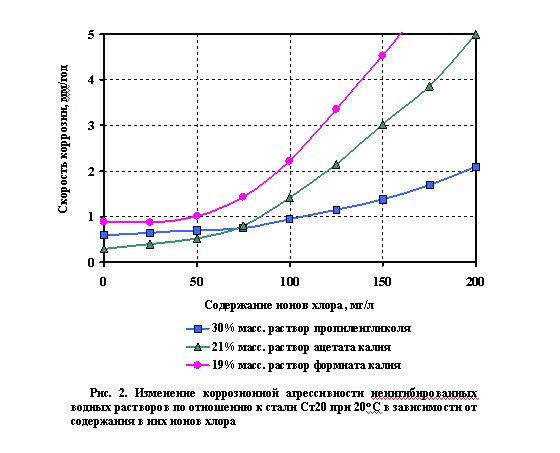

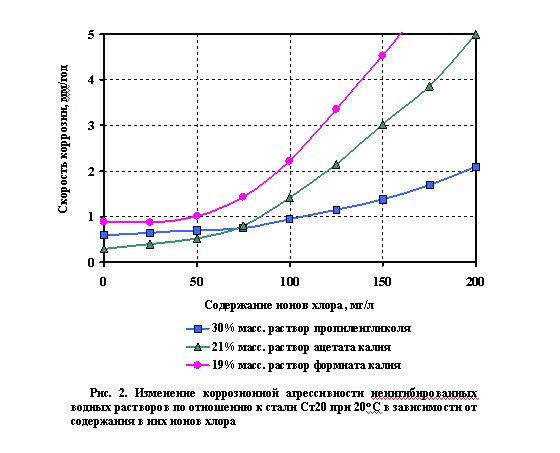

Нами было также исследовано влияние содержания ионов хлора на коррозионную активность солевых хладоносителей (рис.2). Установлено, что присутствие ионов хлора губительно для этих хладоносителей. Поэтому при монтаже вторичного контура холодильного оборудования должно быть исключено даже присутствие хлорсодержащих флюсов и припоев.

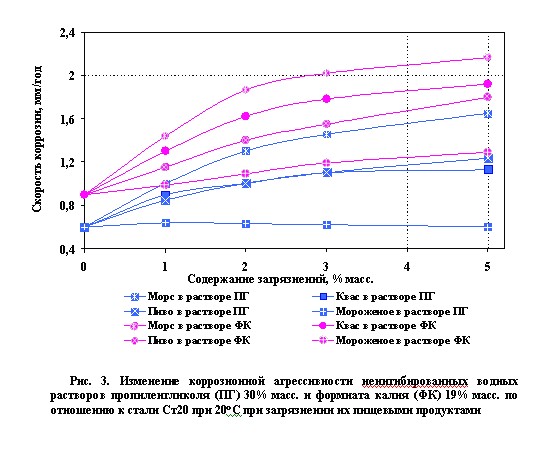

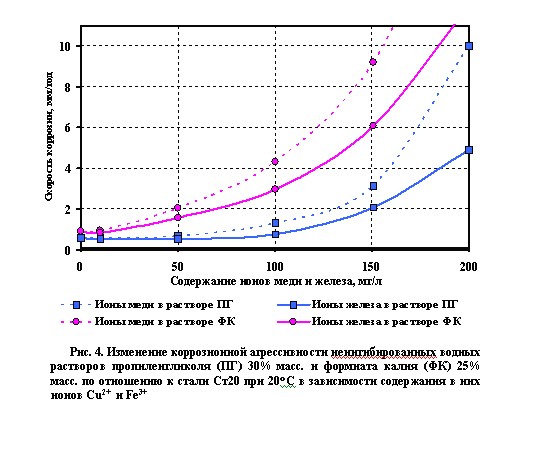

При заправке и дозаправке ацетатные и формиатные хладоносители требуют подготовленной воды, в частности, деионизированной, умягченной воды. Заправка должна осуществляться в особой последовательности, включающей предварительную промывку и очистку системы перед заливкой хладоносителем. При этом аэрация хладоносителя не допускается. Эти хладоносители, кроме того, не допускают заправку систем, ранее эксплуатировавшихся на других типах хладоносителей. В то же время, хладоносители на основе пропиленгликоля более толерантны к таким процедурам. Известно, что в процессе эксплуатации холодильной системы часть хладоносителя может непреднамеренно попадать в охлаждаемый продукт (усреднено по предприятиям около 0,2 % от общего объема хладоносителя в системе), а охлаждаемый продукт в хладоноситель [4], что изменяет коррозионный баланс системы (рис.3), причем для формиатных хладоносителей сильнее, чем для пропиленгликолиевых. Кроме того, со временем в хладоносителе могут появиться продукты коррозии (ионы металлов). Проведенные нами коррозионные испытания с одновременным контролем содержания железа и меди показали (рис. 4), что хладоносители на основе формиата калия значительно повышают свою коррозионную активность при накоплении в них даже незначительных количеств (десятки мг/л) этих ионов, в то время, как пропиленгликолевые хладоносители выдерживают примерно втрое большую концентрацию этих ионов в хладоносителе без резкого повышения скорости коррозии.

При изготовлении формиатных и ацетатных хладоносителей согласно рекомендациям ведущих западноевропейских производителей применяется только умягченная и деионизированная вода. Высоки требования и к качеству подготовки поверхности стенок вторичного контура и перед первичной заправкой хладоносителем, и в процессе его эксплуатации. Абсолютно недопускается использование старых ржавых фрагментов оборудования. Из-за несовместимости ингибиторов для органических солевых хладоносителей между собой и с другими типами хладоносителей для них сложен переход на другой тип хладоносителя.

Однако, влияние загрязняющих хладоноситель компонентов на изменение его коррозионной агрессивности хладоносителя не учитывается при декларировании его свойств зарубежными и российскими производителями, а последствия загрязнения хладоносителей не устраняются. И это несмотря на то, что все западноевропейские производители хладоносителей понимают роль загрязняющих факторов и предупреждают своих покупателей, что они снимают свои гарантийные обязательства, если перед первичной заправкой их хладоносителя во вторичном контуре не будет наведен почти идеальный порядок в части отсутствия следов коррозии, остатков от предыдущих хладоносителей, ограничения количества поступления хлоридов и кислорода в хладоноситель и т.д.

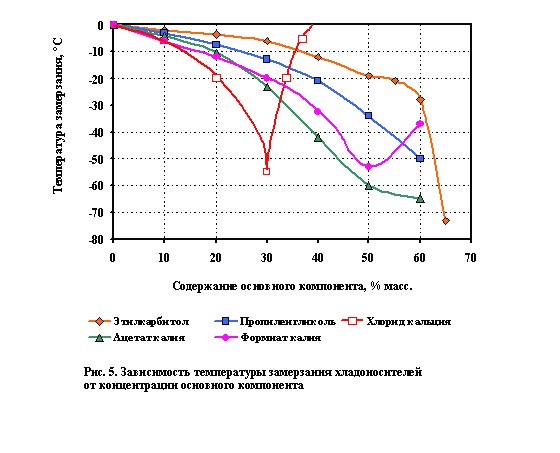

Ацетатные и формиатные водные растворы склонны к проявлению эффекта переохлаждения. Переохлажденным является термодинамически неравновесное состояние хладоносителя, в котором он может оставаться жидким до температур существенно меньших, чем температура начала кристаллообразования в термодинамически равновесных условиях. Например, формиат калия кристаллизуется из водного раствора при минус 53°С. (рис.5). Однако, в жидком состоянии он может находиться неопределенное время до температур минус 60°С. Достаточно при этой низкой температуре появиться зародышам кристаллизации (ассоциатам), как этот пересыщенный раствор быстро перейдет в твердое состояние и может остановить работу холодильного оборудования. Поэтому данные по использованию чистых формиатных хладоносителей до температур минус 60°С являются, возможно, следствием проведения разработчиками ускоренных исследований в нестационарных условиях, а применение хладоносителя до таких температур является опасным для потребителя. Из рис.5 видно, что ниже минус 50°С применять хладоносители на чисто формнатной основе не рекомендуется еще и потому, что в диапазоне температур замерзания от минус 45°С до минус 53°С (самая низкотемпературная точка) кривая имеет крутой наклон в зависимости от концентрации формиата калия, что чревато нестабильностью свойств хладоносителя. В этом плане пропиленгликолиевые хладоносители более стабильны и предсказумы.

Так как органические соли нестабильны в присутствии кислорода, ионов хлора, продуктов коррозии и некоторых других примесей, то применение таких хладоносителей может быть успешным только при условии грамотного выбора материалов вторичного контура, герметичности холодильного оборудования на всех стадиях его пусконаладки и эксплуатации, что предъявляет повышенные требования к техническому уровню производства и технологической дисциплине персонала.

Сегодня в России нам не известны компании, которые располагают только положительным опытом проектирования, монтажа и эксплуатации, тем более длительной, герметично закрытых систем. Более того, если даже зарубежные специалисты выполнят проект и монтаж, то во время эксплуатации на отечественном предприятии вероятность разгерметизации и завоздушивания системы велика, например, при дозаправках хладоносителя, ремонте или модернизации вторичного контура. Такой опыт нарабатывается многолетней практикой.

Согласно проведенному анализу аргументов, предлагаемых ведущими западноевропейскими фирмами, и исходя из нашего собственного опыта, первичная стоимость хладоносителя представляет лишь малосущественную часть по сравнению со стоимостью самого оборудования и еще меньшую часть в сравнении с потенциальными убытками, обусловленными его нестабильной работой. Например, критичны протечка токсичного хладоносителя в охлаждаемый пищевой продукт с последующим массовым отравлением потребителя или резкое увеличение коррозионной активности хладоносителя с последующим разрушением элементов оборудования [4]. Важны также затраты на комплектацию оборудования, эксплуатационные расходы, расходы при ремонте и модернизации оборудования.

С учетом высокой цены оборудования и важности стабильности производственных технологических процессов факторы стабильности и безопасности при выборе марки хладоносителя являются решающими. Но, если класс опасности хладоносителя определяется в нашей стране Санэпиднадзором по ГОСТу 12.1.007-76, соответствующими СанПиНами, а в перспективе и техническими регламентами, то стабильность и толерантность хладоносителя может определить лишь положительный длительный опыт эксплуатации. Опыт эксплуатации хладоносителей на ацетатной и формиатной основах составляет немногим более 10 лет, а хладоноситель на основе пропиленгликоля более 30 лет применяется массово, а в США с начала 50 годов прошлого века.

Таким образом, в выбранном диапазоне температур преимущество по совокупности свойств на стороне пропиленгликолевых хладоносителей, однако, при температурах ниже минус 20°С это преимущество нивелируются высокой вязкостью растворов пропиленгликоля.

Вместе с тем формиатные хладоносители имеют, бесспорно, ряд существенных положительных свойств.

Формиатные хладоносители обладают свойствами близкими к идеальному хладоносителю: низкая вязкость, хорошая теплопроводность и высокая удельная теплоемкость, нетоксичны, невоспламеняемы, быстро биоразрушаются. Высокая теплопроводность приводит к быстрой и эффективной теплопередаче даже при низкой скорости жидкости. Их способность передавать тепло позволяет применять меньшие по размерам теплообменники, т.е. возможна непосредственная экономия средств за счет снижения материалоемкости оборудования. Благодаря возможному более высокому уровню температур в испарителе расходы на компрессию тоже ниже. Они совместимы в определенном температурном интервале (см. табл. 2) с большинством обычных материалов, включая медь, нержавеющую и углеродистую сталь, пластмассы.

Все выше сказанное свидетельствует о том, что формиатные хладоносители имеют преимущества в тех условиях, в которых преобладают низкие температуры (ниже минус 20°С) и конкурирующие хладоносители, основанные на неорганических солях или гликолях обладают или недостаточной противокоррозионной защитой, или худшими теплофизическими свойствами.

Ацетатные хладоносители несколько уступают формиатным по большинству теплофизических и органолептических свойств, но характеризуются более низкой температурой замерзания и более плавной кривой зависимостей от концентрации вязкости и температуры замерзания. Ацетатный хладоноситель представляет собой водный раствор соли уксусной кислоты и имеет резкий запах уксуса, а, следовательно, охлаждаемая продукция, содержащая ацетатный хладоноситель, может иметь специфический уксусный запах и предприятие может получить рекламацию и частично потерять клиентов. Более того, этот запах может присутствовать на производстве.

Из-за отсутствия надежных методик испытания хладоносителей, в т.ч. коррозионных [5], хладоносители на основе органических солей можно отнести к разряду малоизученных, поскольку мировой и российский опыт эксплуатации составляет приблизительно 11 лет ("Kemira Chemicals B.V.", Финляндия), включая неудачный опыт выпуска Рошальским химическим комбинатом ацетатных хладоносителей под маркой "Арктика-45" с 1998 по 2000г. [6]. Эти хладоносители получали многочисленные рекламации из-за течей, так как ацетаты разрушали прокладочные материалы и разрушали металлы.

Наша организация ООО "Спектропласт" около 4-х лет готовит к выпуску формиатный хладоноситель. Однако, из-за специфичности требований, предъявляемых этим хладоносителем к оборудованию, проведению работ по пусконаладке и эксплуатации, эти исследования остаются незавершенными. В своей разработке мы пытаемся предусмотреть присадки, смягчающие последствия таких возможных воздействий на формиатные хладоносители как добавление в процессе эксплуатации в хладоноситель в целях экономии неподготовленной водопроводной или скважинной воды при дозаправке, врезке части старого оборудования, содержащего продукты коррозии и следы старого хладоносителя другого типа, аэрации хладоносителя при заправке, дозаправке, ремонте и модернизации.

В то же время потребитель рассчитывает на стабильную и длительную работу холодильной системы и хладоносителя в ней, и вместе с тем на его «дружественность» и предсказуемость. А этим требованиям ацетатные и формиатные хладоносители пока отвечают не в полной мере.

Большая вязкость хладоносителя на основе пропиленгликоля в сочетании с его смазывающим эффектом по сравнению с хладоносителями на основе органических солей не является доминирующей характеристикой при комплексном подходе к выбору хладоносителя при температурах выше минус 20°С.

Толерантность пропиленгликолевых хладоносителей можно продемонстрировать на примере их использования в системах отопления железнодорожных вагонов, где температура антифриза поддерживается вручную, как правило, проводниками вагонов, что часто приводит к выкипанию воды. В ситуации испарения воды из хладоносителя при последующем отстое вагона в тупике в мороз пропиленгликоль является чуть ли не единственной основой хладоносителя, при которой не последует разрушения системы отопления, т.к. он не затвердевает до температуры минус 60°С в отличие от солевых растворов, в т.ч. органических солей, которые затвердевают без воды при положительных температурах. Например: формиатные при плюс 167,5°С, а тосолы (на основе этиленгликоля) затвердеют после испарения воды при температуре минус 13°С.

Очевидно, что для поддержания стабильной многолетней работы вторичного контура холодильного оборудования необходимо проводить периодический мониторинг за состоянием хладоносителя (не реже одного раза в квартал для старых холодильных установок и один раз в год для новых) и принятия при необходимости адекватных мер. Такой сервис может обеспечить, по-нашему мнению, только стабильная, укомплектованная высококвалифицированными кадрами и соответствующими методиками проведения испытаний, много лет работающая в данном направлении компания. Как уже отмечалось, на IKK число фирм, предлагающих сервисное обслуживание систем холодоснабжения и кондиционирования воздуха превосходило число фирм, предлагающих теплопередающие жидкости. Специализация западного рынка холодильной техники развела по разным секторам холодильного бизнеса машиностроительные, проектирующие, монтажно-пусконаладочные и химические компании. Однако, практически все крупные компании любого профиля имеют сервисные службы, что подчеркивает большое внимание фирм грамотному обслуживанию своих разработок в период эксплуатации. На российском рынке нам неизвестны отечественные компании, комплексно закрывающие вопросы сервисного обслуживания промышленного холодильного оборудования, включая контроль и поддержание работоспособности хладоносителей.

Специалисты ООО "Спектропласт" периодически (1 раз в 3-12 месяцев) проводят мониторинг состояния хладоносителя, в т.ч. контролируют изменение количества ингибитора, содержащегося в хладоносителе, и дают рекомендации по стабилизации коррозионных процессов. При необходимости производят дополнительный концентрат, содержащий израсходованные в процессе эксплуатации компоненты концентрата. Для стабилизации коррозионного баланса непосредственно в состав эксплуатирующегося хладоносителя без остановки оборудования дополнительно в количестве до 2% масс вводят концентрат ингибитора коррозии соответствующего состава, что повышает срок службы оборудования и снижает эксплуатационные расходы потребителя.

Беглая усредненная оценка стоимости на европейском рынке концентратов хладоносителей показала, что их стоимость приблизительно равна двойной цене основного компонента. И это при том, что в состав концентрата (судя по декларируемым техническим параметрам) входит основной компонент (50-97%), вода (48-4%), ингибиторы коррозии и прочие присадки (0,3-1,5%). Исходя из высокой стоимости концентрата в сравнении со стоимостью содержащегося в концентрате основного продукта, можно сделать вывод о высокой наукоемкости этих продуктов, т.к. относительно высокая стоимость входящих в состав концентрата присадок из-за их малого количества не может явиться решающим фактором в столь существенном повышении цены концентрата.

Большинство представленных в настоящей статье данных в таблицах, рисунках, тексте приводятся с целью сопоставления характеристик хладоносителей между собой, а не в качестве абсолютных значений, поскольку в приводимой западноевропейскими фирмами информации, как правило, содержится недостаточно информации для точного понимания способа измерения или воспроизведения полученных результатов, а мы, в свою очередь используем преимущественно оригинальные методики испытаний, более адекватные, по-нашему мнению, к процессам, происходящим во вторичном контуре холодильного оборудования.

Приведенный выше обзор позволяет выделить нам два обстоятельства, характеризующих рынок хладоносителей, первое – рынок хладоносителей в Европе фактически стабилизировался; и второе - отсутствуют в настоящее время завершенные теоретические и экспериментальные исследования в этой области техники, предлагающие новые подходы к разработке промежуточных хладоносителей, и представленные на выставке IKK хотя бы в виде пробных образцов.

Первое обстоятельство расставляет для нас ориентиры при выборе хладоносителя, а второе обстоятельство ставит новые вопросы, например, о целесообразности разработки стабилизаторов и адсорбентов для формиатных хладоносителей, которые позволят использовать эти хладоносители в открытых системах. Естественно, остается актуальным теоретическое обоснование поиска новых хладоносителей в большей мере отвечающим вышеперечисленным характеристикам.

Выводы

1. Лучшим хладоносителем по теплофизическим, экономическим и экологическим параметрам остается вода, но при эксплуатации до нижней температуры плюс 2°С. Ее недостатки состоят в высокой коррозионной активности по отношению к металлам и склонностью к отложению солей на стенках оборудования, которые устранимы путем применения нетоксичных и экологичных ингибиторов коррозии и осадкообразования.

2. В диапазоне температур от плюс 2°С до минус 20°С по совокупности характеристик теплофизических, экономических, токсикологических и органолептических, толерантности к изменению условий эксплуатации, надежности и стабильности, лучшим для пищевых производств является хладоноситель на основе пропиленгликоля. Разработанные ингибиторы коррозии сделали эти хладоносители "дружественными "потребителю при заправке, пусконаладке и эксплуатации, в том числе для открытых систем холодильного оборудования.

3. Поскольку при температуре ниже минус 20°С те преимущества, которые дает пропиленгликоль нивелируются повышением его вязкости, то на первый план выходят формиатные хладоносители, которые обладают чрезвычайно привлекательными теплофизическими характеристиками, практически не уступающими рассолу на основе CaCl2 и превосходящими многие другие хладоносители. Однако, чувствительность к загрязнениям и кислороду воздуха сделала возможным применение формиатных хладоносителей только в закрытых системах в ограниченном интервале температур и с соблюдением целого ряда предосторожностей и ограничений.

Более полное раскрытие всей тематики в рамках одной статьи не представляется возможным. Продолжение обсуждения темы выбора промежуточных хладоносителей с учетом краткосрочных и долгосрочных аспектов их эффективности и безопасности планируется провести в последующих публикациях.

Список литературы:

1. Dow Customer Information Group // Dowcal Fluids. - 2003.

2. Галкин М.Л., Корнеева Т.М., Генель Л.С. Снижение коррозионной активности воды при термостатировании пресс-форм // Пластикс. – 2003. -№7/8 (13/14) – с.47-48.

3. Kemira chemicals //Freezium.-2001

4. Генель Л.С., Галкин М.Л. Влияние хладоносителей на безопасность пищевой продукции // Холодильный бизнес.- 2003.- № 9.-с.39-41.

5. Генель Л.С., Галкин М.Л. Проблемы использования промежуточных хладоносителей во вторичном контуре холодильного оборудования // Холодильный бизнес.- 2004.- № 6.-с.43.

6. Баранник В.П. и др. Для замораживания пищевых продуктов – экологически чистый хладоноситель // Холодильный бизнес.- 2003.- № 9.-с.42-44.