к.т.н., Галкин М.Л.,

к.т.н., акад. МАХ, Генель Л.С.

Значительное количество российских предприятий до настоящего времени использует холодильное оборудование, установленное более 15 лет назад. Хладагентом в нем часто является аммиак, а хладоносителем во вторичном контуре служит водный раствор CaCl2. Крупные аммиакоемкие производства относятся к опасным и находятся под особым контролем Госгортехнадзора, требующего или его замены, или снижения аммиакоемкости производства. Длительная эксплуатация рассолов на основе хлоридов в открытых системах показала их высокую коррозионную активность по отношению к стенкам вторичного контура холодильного оборудования, выполненных из черных и нержавеющих сталей, цветных металлов. Характерное для этим хладоносителей образование отложений в сочетании с коррозионными процессами, приводит к ухудшению теплообмена, к необходимости частого проведения ремонтных работ, к аварийным остановкам оборудования из-за локального разрушения вторичного контура. Предприятиям экономически выгодно одновременно с заменой аммиакоемких холодильных машин, практически не меняя вторичный контур, перейтит с проблемного хлорсодержащего хладоносителя на более современный, например, на основе пропиленгликоля, оптимальный для интервала температур от плюс 2°С до минус 20°С для пищевых производств [1].

Однако замена хладоносителей в упрощенном варианте сопрежена с серьезными проблемами и считается практически невозможной рядом ведущих в мире производителей хладоносителей: они безоговорочно снимают с себя гарантийные обязательства по своим хладоносителям при их заправке во вторичный контур, работавший на хлорсодержащих хладоносителях [2].

Специалисты предприятия "ООО Спектропласт" на практике установили, что успешная замена хладоносителя на основе хлорида кальция возможна без полного обновления вторичного контура, но с соблюдением целого комплекса условий и определенной последовательности проведения работ.

Ниже приводится типичный перечень основных этапов работ по замене хладоносителя с сохранением по возможности бывшего в эксплуатации вторичного контура, и выборочно даются краткие комментарии к ним.

1. Оценке состояния (в том числе коррозионного) вторичного контура.

2. Выбор способа очистки.

3. Проведение ремонтных работ,в том числе замена фрагментов вторичного контура, не подлежащих очистке.

4. Проведение работ по очистке вторичного контура.

5. Пассивация поверхности вторичного контура.

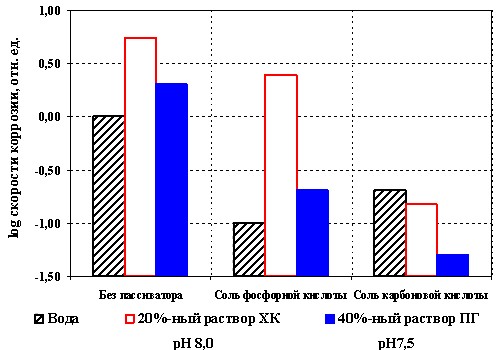

Влияние пассивации поверхности вторичного контура из черной стали перед заправкой хладоносителем на изменение коррозионной стойкости стали к различным хладоносителям иллюстрируется результатами испытаний, приведенных на рисунке 1.

Рис. 1. Зависемость относительной скорости коррозии образцов(отрезков труб) из стали Ст 20(ГОСТ1050-88) в неингибированных воде и водных растворах хлорида кальция (ХК) и пропиленгликоля (ПГ) от используемых при пассивации веществ(за единицу принята скорость коррозии образца в воде ГОСТ2874-82 при t=18°C).

Из диаграммы видно, что для каждой коррозийной среды выбор пассивирующего вещества способен на порядок изменить скорость коррозии металла.

6. Оценка готовности оборудования к заправке новым хладоносителем.

6.1. Опрессовка оборудования.

6.2. Экспресс-анализ содержание коррозионно-опасных компонентов в опрессовочной воде.

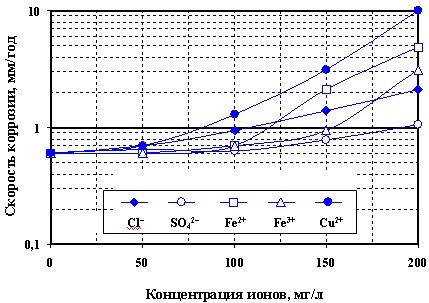

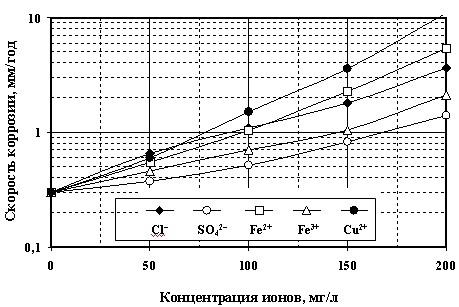

Изменение коррозийной активности водного раствора хладоносителя и опрессовочной воды в зависемости от концентрации в них некоторых ионов по отношению к образцам стали показано соответственно на рис. 2 и рис. 3.

Данные, п редставленные на рис. 2 (прямо), а на рис. 3 (косвенно), указывают на существенное влияние концентрации различных ионов в хладоносителе на его коррозионную агрессивность. При достижении определенной критической концентрации ионов (в среднем 70-150 мг/л) скорость коррозии достигает в большинстве случаев величины более 1 мм/год, что может привести к ускоренному коррозионному разрушению материалов вторичного контура холодильного оборудования и, как следствие, выходу его из строя.

Рис.2. Зависемость коррозионной активности неингибированного 30% водного раствора пропиленгликоля (ПГ) по отношению к стали Ст20 при 20°С от содержания в растворе ионов хлора, сульфата, железа и меди (испытания проводились в сопоставимых условиях, на образцах в виде отрезков труб)

7. Заправка новым хладоносителем.

Наиболее сложные, длительные и ответственные этапы проведения работ, начинаются после введения в эксплуатацию вторичного контура холодильного оборудования , приведенные в пунктах 8 и 9.

Рис.3. Зависимость коррозионной активности опрессовочной воды по отношению к стали Ст20 при 20°С от содержания в ней ионов хлора, сульфата, железа и меди (испытания проводились в сопоставимых условиях, на образцах в виде отрезков труб)

8. Мониторинг состояния хладоносителя в процессе эксплуатации и в первую очередь определение наличия в хладоносителе коррозионно-активных веществ.

Изменение состава хладоносителя связано, преимущественно, с возможным вымыванием оставшихся после очистки отложений, а также в результате проникновения в хладоноситель охлаждаемого продукта.

9. Подбор присадок, снижающих коррозионную агрессивность хладоносителя при выявлении в нем опасных концентраций коррозионно-активных ионов. Проведение ускоренных коррозионных испытаний выбранных присадок и их введение в хладоноситель.

Фирма, гарантирующая эксплуатационные свойства хладоносителя, должна иметь возможность оперативно разрабатывать присадки, способные ликвидировать негативные последствия всплеска коррозионной активности хладоносителя из-за возникновения в нем опасных концентраций коррозионно-активных ионов, в том числе из-за проникновения в хладоноситель охлаждаемых продуктов (пива, вина, морса, кваса, кефира, мороженого и т.д.). Оценка изменения коррозионной активности хладоносителей при проникновении в них некоторых охлаждаемых продуктов приводится в [1;3]. Для оценки эффективности применения в хладоносителе предлагаемых присадок целесообразно провести ускоренные коррозионные испытания, которые позволяют оперативно продемонстрировать их способность снизить и стабилизировать коррозионную активность хладоносителя. Методики проведения коррозионных испытаний разнообразны, оригинальны и зачастую не стандартизованы. Сложность требований к этим методикам обусловлена специфичностью имитируемых условий эксплуатации хладоносителя в каждом конкретном вторичном контуре.Дело в том, что в процессе эксплуатации происходит изменение состояния хладоносителя, в том числе с изменение его состава по сравнению с исходным, а также изменение состояния поверхности разнообразных материалов, используемых во вторичном контуре оборудования.

После обоснования действенности разработанных присадок фирма должна обеспечить возможность оперативно организовать их производство, а при необходимости провести их сертификацию для пищевых производств.

О сложности всего комплекса работ по замене хладоносителя можно судить на примере, более подробно расписанному ниже.

1. Оценка состояния вторичного контура.

1.1. Анализ исходного состояния оборудования.

1.1.1. Определение фактической емкости вторичного контура (которая, как правило, значительно изменена по сравнению с первоначальным проектом).

1.1.2. Уточнение марочного ассортимента материалов стенок вторичного контура и материала прокладок, их состояние и типы коррозионных повреждений. Выявление оборудования, подлежащего безусловной замене, ремонту или очистке и пассивации.

1.1.3. Выявление конструкционных особенностей оборудования и трубопроводов. Наличие сливных и входных отверстий, их диаметр, местоположение и уровень доступности. Определение наличия и местоположения в конструкции застойных зон, а также отложений ржавчины, солей жесткости, накипи и посторонних примесей. Определение возможности выполнения, при необходимости, дополнительных технологических отверстий во вторичном контуре.

1.2. Химический анализ хладоносителя и отложений во вторичном контуре.

1.2.1. Определение природы, качества и количества отложений, подлежащих удалению или преобразованию.

1.2.2. Предыстория используемых при приготовлении хладоносителя во вторичном контуре исходного сырья (производитель и сортность хлорида кальция и химический состав используемой воды).

1.3. Оценка технической готовности предприятия к проведению работ. Наличие байпасных систем и фильтров, резервных накопительных емкостей и насосов, резервной воды, в том числе горячей. Наличие и приспособленность канализаций и очистных сооружений для слива промывочных составов и утилизации отходов. Наличие и квалификация сварщиков, особенно в случае применения во вторичном контуре нержавеющих сталей.

1.4. Уточнение и согласование с заказчиком объемов, последовательности этапов, последовательности этапов, сроков и стоимости проведения работ.

Замене хладоносителей на основе хлоридов кальция на холодильном оборудовании пищевых предприятий накоплен специалистами ООО "Спектропласт" с 1997 года. Основной деятельностью фирмы являются разработка и производство хладоносителей, а так же присадок к ним, предназначенные для стабилизации эксплуатационных характеристик хладоносителей при накоплении в них коррозионно-опасных посторонних веществ. Кроме того, фирма собственными силами разрабатывает и производит чистящие составы и непосредственно участвует в работах по очистки оборудования. Поэтому ООО "Спектропласт", располагая экспериментальной базой и квалифицированными сотрудниками, сохраняет гарантийные обязательства на хладоноситель после заправки его в бывший в эксплуатации вторичный контур, очищенный с участием специалистов фирмы, проводит мониторинг свойств, поддерживает теплофизические характеристики и коррозионный баланс в холодильной системе на протяжении всего периода эксплуатации хладоносителя.

Список литературы:

1. Генель Л.С., Галкин М.Л. Выбор промежуточных хладоносителей// Холодильный бизнес.- 2004.- № 12.-с.31-35; 2005.- № 1.-с.17-20.

2. Kemira chemicals //Freezium.-2001

3. Сайт компании ООО "Спектропласт": www.splast.ru