инженер ОАО «МКШВ» Шаповаленко А.Я.

Ведущий инженер-механик ОАО «МКШВ» Свешников А.В.

Главный механик ОАО «МКШВ» Зенкин И.Ф

Высокая аммиакоемкость холодильной системы?! Высокая категорийность объекта, постоянные контроль и проверки?! Рассольный хладоноситель?! Коррозия оборудования, постоянные аварии?! … Хватит – решил совет директоров ОАО «Московский Комбинат Шампанских Вин» и постановил заменить хладагент – аммиак, и хладоноситель – коррозионно опасный рассол на основе CaCl2.

Мы расскажем о том, как развивались события дальше, поскольку эта проблема актуальна для многих российских предприятий и, вероятно, полученный нами опыт может быть полезен коллегам и читателям в будущем. А главное, описанные нами работы позволяют уйти от аммиакоемкой системы и заменить тип хладоносителя, что, в конечном счете, повышает промышленную и продовольственную безопасность предприятия и стабилизирует теплообменные процессы и качество выпускаемой продукции.

А дальше были встречи, консультации и вывод ряда ведущих холодильных компаний - менять холодильную установку.

Провели тендер на поставку холодильной машины и осуществили поставку, монтаж и пуско-наладку холодильной станции.

Аммиакоемкость старой холодильной машины составляла 25 т, и цех, где она размещалась, занимал отдельно стоящее здание на территории предприятия, расположенного в черте Москвы. После реконструкции суммарный объем заправки семи новых холодильных машин фреоном R22 составил 600 кг.

Расположили холодильные машины на крыше производственного помещения, что приблизило их к потребителям холода, а следовательно, уменьшилась протяженность коммуникаций, снизились потери в линии и повысилась эффективность системы в целом. Освободившееся здание старого холодильного цеха после проведения реконструкции передали под производственные нужды.

Задача замены промежуточного хладоносителя была значительно более сложной: перейти на новый, современный хладоноситель, удовлетворяющий всем требованиям пищевого предприятия, без замены производственной линии, включая емкости с рубашками охлаждения, теплообменники и трубопроводы, которые 24 года эксплуатировались на рассоле CaCl2.

И опять - новые встречи, новые консультации. В результате по комплексу свойств (коррозионная, экологическая, токсикологическая безопасность хладоносителя) был выбран водный раствор пропилен-гликоля. Какие же решающие доводы прозвучали в его пользу? Водные растворы пропиленгликоля, содержащие более 40 % воды, не загораются от открытого пламени, они экологически и токсикологически безопасны — средняя смертельная доза для мышей LD50 составляет более 20 000 мг на 1 кг массы животного (для сравнения - LD50 СаС12 составляет менее 1000 мг/кг). Это актуально при непреднамеренных протечках хладоносителя в охлаждаемую пищевую продукцию или его попадании в грунтовые воды при аварийной разгерметизации системы. Вероятность серьезного отравления потребителей производимой пищевой продукцией при использовании хладоносителей на основе пропиленгликоля практически исключена. Пропиленгликоль не изменяет вкуса, цвета и запаха пищевой продукции. В России пропиленгликоль производится на нескольких предприятиях и при необходимости, в аварийных случаях, его можно оперативно докупить, чтобы заправить систему. На практике известны случаи, когда после аварийной протечки хладоносителя, производимого монополистом (например, хладоносителя на основе этилкарбитола), возникали трудности с его оперативной дозакупкой. Значительные сроки поставки хладоносителей зарубежных производителей также могут иметь болезненные последствия для комбината.

Хладоносители на основе пропиленгликоля хорошо изучены (более 40 лет эксплуатации) и известны своей толерантностью. Однако все европейские изготовители пропиленгликолевых хладоносителей в одностороннем порядке снимают с себя гарантии, если их хладоносители заливаются не в новые системы или если изменяется состав хладоносителя (например, из-за протечки в хладоноситель охлаждаемой продукции). Вместе с тем из литературных данных известно, что вероятность такой протечки достаточно высока. Поэтому европейские изготовители были исключены как потенциальные поставщики хладоносителя, а серьезность и ответственность предстоящей операции по промывке системы уже не вызывала сомнения.

Оставался нерешенным вопрос: чем промывать систему? Водопроводная вода не растворяет в должной мере отложения от рассолов. Следовательно, требуется кислотная промывка. Российские компании в большинстве случаев предлагают жесткую кислотную промывку при высоких температурах (более 50 °С), что неприемлемо для эмалированного оборудования, так как эмаль может потрескаться и отколоться. Сотрудники комбината самостоятельно пробовали применять разрекламированные бытовые средства («Тиррет», «Силитт» и т.д.), промышленные методы (очистка лимонной и соляной кислотами), народные способы (промывка коньяком) и многое другое. Испробованные методы не удаляли загрязнения в достаточной степени, а теплообменники и трубопроводы от некоторых средств потекли в местах сварки.

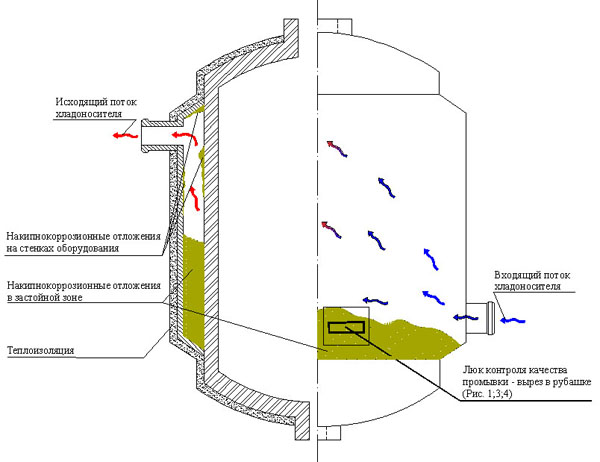

Одна из причин неудачи применения простых решений при вымывании из теплообменных систем загрязнений, накопившихся за многие годы эксплуатации, наглядно представлена на схеме образования отложений в акратофоре с рубашкой охлаждения (рис. 1).

Рис. 1. Схема образования накипно-коррозионных отложений в акратофоре с рубашкой охлаждения

Рис. 2. Производственная линия акратофоров емкостью 25 м3 каждый в цехе шампанизации Московского комбината шампанских вин: а — участок акратофора с очищенной теплоизоляцией; б — вырез в наружной стенке рубашки охлаждения

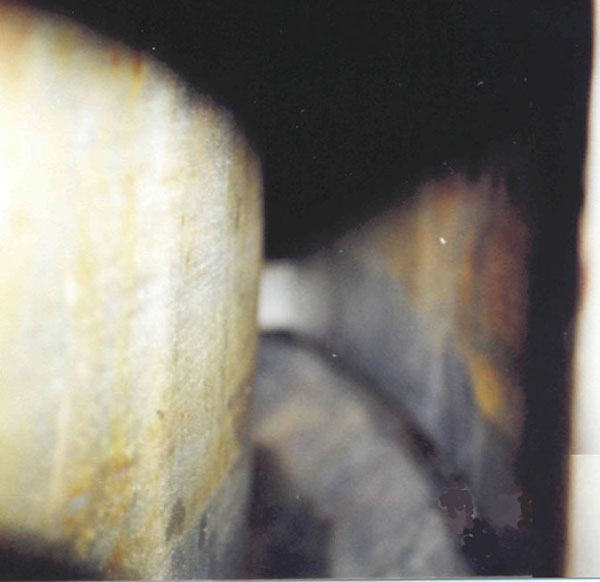

Загрязнения откладываются в застойных зонах нижней части рубашки охлаждения, на гофрах жесткости и на стенках. Для визуальной оценки количества и качества отложений, а также эффективности промывки была специально вырезана часть наружной стенки в рубашке охлаждения акратофора (люк контроля качества промывки), фотография которого в увеличенном виде представлена на рис. 3. Из рис. 3 видно, что количество отложений в застойной зоне весьма значительно. Взвешивания же показали, что они измеряются десятками и сотнями килограммов. Отложения имеют разный химический состав (в нижней части осадка больше содержание серы, в верхней - железа). За 24 года эксплуатации высота слоя накипи достигла на некоторых участках около 1 м (в рубашке высотой около 4 м), что с учетом отложений на стенках составляет более 25 % площади поверхности теплообмена рубашки. Конечно, ни о какой равномерности, эффективности и скорости тепловой циркуляции продукта в акратофоре, а следовательно, о высоком и контролируемом качестве продукции речи быть не могло.

Рис. 3. Увеличенный фрагмент выреза в рубашке охлаждения акратофора (люка контроля качества промывки) до начала промывки оборудования

Когда мы собственными глазами увидели все проблемы, связанные с промывкой, нам стало понятно, что очистка оборудования — это дело профессионалов.

Сразу же возник ряд вопросов: Кто промоет систему? Кто будет изготовлять хладоноситель? Кто будет контролировать состояние хладоносителя и при необходимости корректировать его свойства в процессе эксплуатации? Кто даст гарантию на работоспособность вторичного контура в целом? Для решения каждой из этих проблем можно найти отдельную компанию. Но тогда в случае возникновения проблем все они будут перекладывать ответственность друг на друга.

В результате рассмотрения резюме нескольких российских компаний весь комплекс работ, включая промывочные операции, был поручен ООО «Спектропласт» — химической компании, длительное время осуществляющей мониторинг и химическое обслуживание хладоносителей собственного производства на нескольких крупных предприятиях. Кроме того, эта компания с 1997 г. имеет успешный опыт снижения коррозионной активности пропиленгликолевых хладоносителей в системах, ранее эксплуатировавшихся на рассоле СаСl2.

ООО «Спектропласт» предстояло обеспечить технологией и химсредствами для промывки систему общим объемом около 140 м3, состоящую из 78 единиц технологического оборудования, изготовленного из нержавеющих сталей, черных и эмалированных черных сталей, и примерно 2 км соединительных трубопроводов; заправить систему новым хладоносителей и обеспечить его мониторинг в процессе эксплуатации. Представленная на рис. 2 фотография нескольких акратофоров, подлежащих очистке, иллюстрирует масштаб задачи.

Кроме поставленного собственниками комбината условия сохранения старого производственного оборудования усложняла задачу еще и необходимость поддержания непрерывности основного производственного процесса при проведении работ по очистке оборудования. Поэтому промывку было решено проводить партиями по 2—4 единицы оборудования объемом 2...6 м3 каждая, после чего переключать промытое оборудование на охлаждение новым хладоносителем от новой холодильной станции, а еще не промытое оборудование продолжать охлаждать рассолом от старой холодильной станции соответственно. Такое решение позволило обеспечить непрерывность основногго производственного цикла комбината в течение всего периода работ по смене хладоносителя.

Для промывки системы было решено использовать запатентованный в РФ и сертифицированный для применения на предприятиях пишевой промышленности комплекс ингибиторов коррозии для воды и водных растворов серии СП-В, адаптированный для работы в кислотных и щелочных средах. Уникальность комплекса заключается в том, что СП-В действует одновременно в жидкой и газовой средах, а также на границе раздела сред, где коррозионные процессы более интенсивны (достаточно вспомнить цвет воды из-под крана после даже кратковременного отключения воды в жилом доме). Такие свойства СП-В особенно актуальны при проведении кислотных промывок, так как эти промывки предусматривают многократные заправки и слив промываемого контура.

По принятой технологии промывка одной партии оборудования осуществлялась в среднем за 2 дня. Фотография внутренней поверхности рубашки охлаждения после промывки, выполненная через люк контроля качества, приведена на рис. 4.

Рис. 4. Внутренняя поверхность рубашки охлаждения, видимая через люк контроля качества промывки, после промывки оборудования от накипно-коррозионных отложений

Постепенная промывка всего оборудования и трубопроводов и переход технологических линий комбината на новый хладоноситель без остановки производства были осуществлены в течение 2,5 мес (с января по март 2005 г.). Удачное решение проблемы промывки системы было дополнено профессиональным подбором ингибитора коррозии для хладоносителя, в качестве которого был применен широко распространенный и хорошо зарекомендовавший себя комплекс присадок ХНТ и КПК-ПК, уже длительное время (более пяти лет) успешно используемый более чем на 100 крупных и средних предприятиях страны. Комплекс на практике позволяет «разбавить» хладоноситель охлаждаемой продукцией (виноградным соком, вином, пивом, молоком) при непреднамеренных протечках на величину до 10 % без существенного повышения его коррозионной активности.

Таким образом, в результате проведенных мероприятий комбинат «ушел» от аммиака и рассола на основе СаСl2, получил дополнительные производственные площади и в целом сохранил оборудование старой технологической линии. Необходимо отметить, что помимо повышения технической и экологической безопасности комбината (из-за применения безопасного при протечках хладоносителя), повышения его пожаровзрывобезопасности (из-за замены аммиака на фреон) повысилось и качество производимой продукции благодаря улучшению и стабилизации теплообмена в рабочих аппаратах, так как на стенках и на дне охлаждающих рубашек оборудования не образуются накипно-коррозионные отложения. Это, в свою очередь, оптимизирует тепловую циркуляцию продукта при брожении виноматериалов и повышает его качество.

Существенно, что после запуска контура промежуточного хладоносителя в эксплуатацию компания «Спектропласт», проводившая весь комплекс работ по замене хладоносителя, дополнительно заключила договор с комбинатом на мониторинг и техническое обслуживание хладоносителя на весь период его эксплуатации. По этому договору компания периодически контролирует состав, теплофизические и коррозионные свойства хладоносителя и при необходимости разрабатывает и предлагает добавки для восстановления его химического состава и теплофизических свойств. Более чем годовая эксплуатация нового хладоносителя на старом оборудовании показала, что ионный состав нового хладоносителя и содержание в нем продуктов коррозии находятся в пределах нормы; его теплофизические свойства стабильны, а коррозионная активность по отношению к материалам оборудования (СтЗ, Ст20, нержавеющая сталь, латунь, медь) низкая — менее 0,01 мм/год.

СПИСОК ЛИТЕРАТУРЫ:

- Генель Л. С, Галкин М. Л., Влияние хладоносителей на безопасность пищевой продукции // Холодильный бизнес. 2003. № 9.

- Curme O.G., Johnston F. Glycols. -New York: Reinhold Publ. Corp., 1953.