К.т.н. М.Л. Галкин, к.т.н. Л.С. Генель, к.т.н. А.М.Рукавишников

Большая часть технологических процессов в пищевой промышленности связана с использованием промышленного холода. Из соображений безопасности пищевых продуктов, вследствие возможного контакта с вредными для здоровья хладагентами, хладоснабжение технологических процессов принято вести с помощью охлаждения продукции через вторичный контур, рабочей жидкостью которого является хладоноситель.

Это, в свою очередь, предъявляет ряд требований к его выбору. Он должен иметь: низкую, вязкость и токсичность, а также минимальную коррозионную активность по отношению к конструкционным материалам теплообменного оборудования в сочетании с максимальной стабильностью свойств и высокой пожаро- взрывобезопасностью [1-3]. Всеми этими преимуществами обладают проверенные многолетней практикой эксплуатации низковязкие хладоносители серий ХНТ-НВ и ХНТ-СНВ, разработанные и выпускаемые научно производственной компанией ООО «Спектропласт».

Основой хладоносителей является низкотоксичный и экологичный раствор пропиленгликоля (средняя летальная доза хладоносителя для мышей DL50 составляет более 32000 мг на 1 кг живого веса, для сравнения, рассол CaCl2 имеет DL50 < 1000 мг/кг). Хладоносители ХНТ, ХНТ-НВ и ХНТ-СНВ содержат комплекс целевых добавок, включающий антиоксиданты, противокоррозионные добавки, биоциды и др. [4]. Наиболее подробно особенности и преимущества различных хладоносителей и корректирующих добавок компании изложены в [5].

Высокая надежность и безопасность хладоносителей ХНТ (ТУ 2422-015-11490846-08), ХНТ-НВ (ТУ 2422-011- 11490846-07) и ХНТ-СНВ (ТУ 2422-018-11490846-10) обеспечивается стабильностью их свойств и позволяет сосредоточить внимание на контроле состояния непосредственно теплообменного оборудования и трубной обвязки систем вторичного контура, ибо нарушение целостности оборудова ния на стыках, в конструктиве теплообменников и испарителей, продавливание прокладок ведет к неизбежному подмесу охлаждаемой продукции в хладоноситель.

Эта ситуация очень актуальна для пищевых производств, где одновременно выпускается несколько видов жидких либо пастообразных продуктов, а подача холода и хладоносителя на теплообменные аппараты производится централизованно. Вовремя определить нарушение герметичности и установить место протечки хладоносителя или продавливание в него охлаждаемой продукции – значит предотвратить нарушение режима работы вторичного контура и системы хладоснабжения в целом, тем самым, гарантировать высокое качество производимого пищевого продукта.

Как определить место протечки, если вторичный контур сильно развит, а объем хладоносителя превышает 100 м3?

Эмпирически, на примере ряда производств, установлено, что из-за взаимопроникновения охлаждаемой продукции и хладоносителя, например, в квасе концентрация хладоносителя может достигать 0,2% масс, а кваса в хладоносителе до 30% масс! Последнее обстоятельство заметно снижает эффективность работы вторичного контура из-за ухудшения теплофизических свойств хладоносителя и повышения его коррозионной активности. В практике пищевых производств известно, что для обнаружения протечек хладоносителя, например, при изготовлении мороженого, используют окрашивающие составы – концентраты спектральной метки [6]. Это позволяет визуально обнаружить факт и предполагаемое место протечки хладоносителя, а также сделать ориентировочный вывод о степени порчи продукта вследствие подмешивания в него хладоносителя. Однако для количественной оценки качества выпускаемого продукта и используемого хладоносителя требуются более точные и надежные методы мониторинга. В данной публикации остановимся предметно на способе мониторинга состояния хладоносителя и теплообменного оборудования в части определения вида проникающей в хладоноситель продукции и места нарушения герметичности вторичного контура по изменению концентрации белков и углеводов в хладоносителе.

Процесс проникновения продукции в хладоноситель в простейшем случае можно контролировать при отборе и анализе проб. Большую эмиссию можно определить визуально по помутнению и/или появлению осадка в хладоносителе, а также органолептическими методами, например по факту появления постороннего запаха. Вместе с тем, в ООО «Спектропласт» разработаны и успешно применяются точные инструментальные методы контроля состояния хладоносителя, позволяющие прогнозировать надежность работы систем холодоснабжения, включая теплообменное оборудование [7]. Эти методики мониторинга состава и свойств хладоносителей успешно применяют более сотни российских предприятий. Главная направленность мониторинга – прогнозирование состава и свойств хладоносителя и надежность системы холодоснабжения, т.к. любой аварийной ситуации, как правило, предшествует череда определенных событий (изменение состава, свойств и др.), которую может увидеть опытный глаз химика-аналитика.

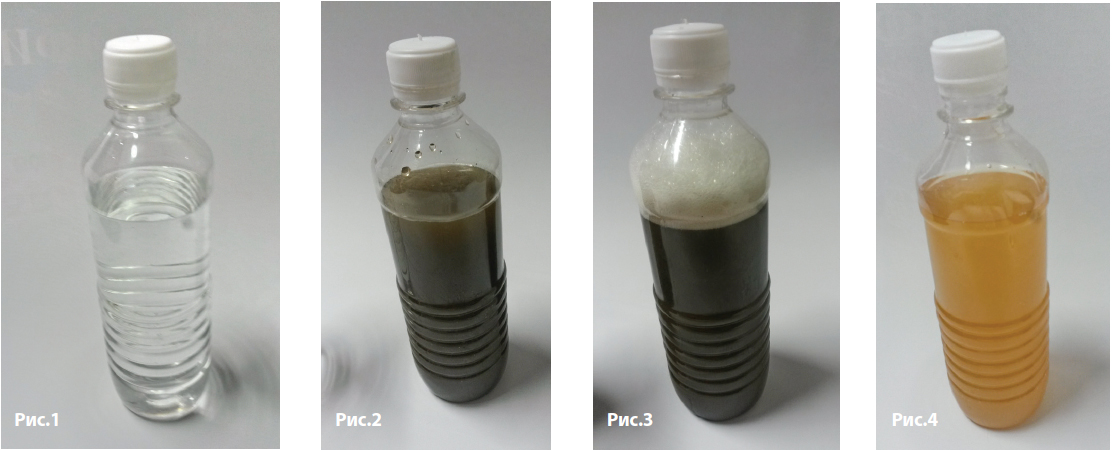

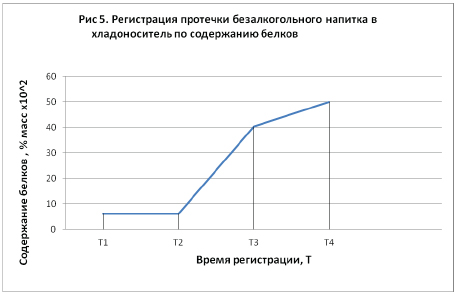

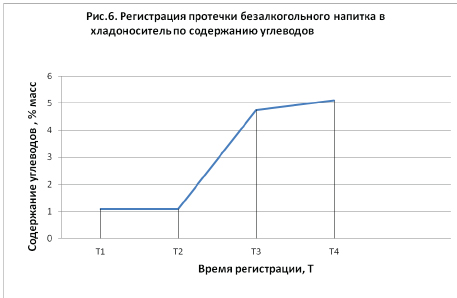

По аналогии ставит верный диагноз для успешного лечения врач – специалист ультразвуковой диагностики по непонятной для пациента картине мониторинга органов больного. Например, комбинат N производит соки, безалкогольные и слабоалкогольные напитки. Вторичный контур системы хладоснабжения заправлен водным раствором пропиленгликоля, имеющим на дату Т1 внешний вид, приведенный на рис.1. В процессе эксплуатации в хладоносителе накапливаются продукты коррозии и внешний вид его на время Т2 со- ответствует рис.2. Из рис.3 нетрудно увидеть по появлению устойчивой пены, что на момент Т3 произошла протечка охлаждаемой продукции в хладоноситель, которая зафиксирована на рис.5 и 6 резким увеличением концентрации белков и углеводов в хладоносителе. Как следствие, во вторичном контуре начали интенсивно развиваться микроорганизмы, т.к. ранее была накоплена питательная среда в виде продуктов коррозии (ионы железа и меди) [8]. При этом микроорганизмы повышают вязкость хладоносителей, токсичность и коррозионную активность. Визуально образцы (рис.2 и 3) отличаются только временем устойчивости пены. Поэтому, если регулярно проводить, как минимум, органолептический контроль состояния хладоносителя, то по устойчивости пены инженер-холодильщик может уверенно установить факт протечки.

Рис.1. Вид хладоносителя, заправляемого в новую систему холодоснабжения Т1

Рис.2. Вид хладоносителя в системе холодоснабжения на время Т2

Рис.3. Пенообразование хладоносителя из-за протечки охлаждаемого продукта обнаруженной визуально на время Т3

Рис.4. Вид хладоносителя после корректировки его состава по теплофизическим характеристикам

Как определить место протечки на производстве, которая может носить кратковременный характер, а эксплуатируемых теплообменных аппаратов много?

В ООО «Спектропласт» ответ на этот вопрос более точно, помимо визуального метода, находят также по изменению концентрации белков и углеводов в хладоносителе. Следует отметить, что конечный перечень охлаждаемой продукции, выпускаемой комбинатом N известен, а каждый из продуктов имеет характерное соотношение белков и углеводов. Следовательно, определяя концентрацию белков и углеводов в хладоносителе в интервале предполагаемой протечки Т3, получаем повышенное значение величины белков и углеводов в определенной точке регистрации. Если для этих величин находится продукт (из перечня выпускаемых комбинатом) с кратными значениями концентраций белков и углеводов, то это и есть ответ на вопрос в какой ветке вторичного контура и по какому продукту произошла протечка в хладоноситель. Определение протеинов (белков) в хладоносителе осуществляется по методу Кьельдаля (ГОСТ 26889-86 «Продукты пищевые и вкусовые. Общие указания по определению содержания азота методом Кьельдаля»).

Определение содержания углеводов в хладоносителе производится по методике контроля растворимых и легкогидролизируемых углеводов с помощью антронового реактива (ГОСТ 26176-91 «Корма, комбикорма. Методы определения растворимых и легкогидролизуемых углеводов»). После обнаружения протечки и опрессовки дефектного теплообменника проводят корректировку и восстановление рабочих свойств хладоносителя рис.4 для последующей эксплуатации во вторичном контуре. Факт восстановления свойств хладоносителя подтверждается мониторингом концентрации основного вещества, снижением коррозионной и микробиологической активности хладоносителя. На рис. 5 и 6 представлены графики регистрации содержания углеводов и белков в хладоносителе в процессе эксплуатации.

Если зависимость по первой точке (Т3) в явном виде определить не удается и визуально и аналитически, то делается повторный замер примерно через 2-3 месяца (Т4), где определяются величины концентраций белков и углеводов, соответственно. Две точки (Т3 и Т4) позволяют определить динамику и указать вероятный вид охлаждаемого пищевого продукта (продуктов), а опрессовка "подозрительного" теплообменника подтверждает эффективность, описанной выше методики. При наличии на предприятии соответствующего оборудования и квалифицированных кадров поставленная задача может быть решена хромотографическими методами. Описанная методика, позволяет не только визуально, по виду охлаждаемого продукта определять часть вторичного контура, в которой происходит протечка, но и обеспечивает стабильность теплообменных характеристик всей системы холодоснабжения, ее надежность, энергоэффективность и безопасность, а также высокое качество и безопасность охлаждаемых пищевых продуктов.

Источники информации

1. Генель Л.С., Галкин М.Л.

Выбор промежуточных хладоносителей. Ч.1. // Холодильный бизнес. 2004. № 12. С. 31-35.

2. Генель Л.С., Галкин М.Л.

Выбор промежуточных хладоносителей. Ч.2. // Холодильный бизнес. 2005. № 1. С. 17-20.

3. Белозеров Г.А., Медникова

Н.М., Кусляйкин Г.А., Немчинова Н.И. Рекомендации по применению хладоносителей на предприятиях АПК / М.: Россельхозакадемия, 2007. 126 с

4. Теплопередающая жидкость: пат. 2296790 РФ / Л.С. Генель, М.Л. Галкин заявл. 31.08.05