Х.Низаметдинов, гл. инженер филиала «Шихан» ООО «Объединенные Пивоварни Хейнекен»

М.Л.Галкин, технический директор ООО «Спектропласт», к.т.н.

Наследием общезаводских систем холодоснабжения промышленных предприятий являются в большинстве случаев аммиакоёмкие системы с непосредственным кипением или использующие промежуточные хладоносители на основе CaCl2 или NaCl (рассолы). На рубеже веков многие системы были реконструированы: заменены коррозионноактивные неорганические рассолы, снижена емкость заправки токсичного и взрывоопасного аммиака. Однако вопросам коррозии, химической стойкости уплотнительных материалов, биообсеменности вторичного контура при реконструкции должного внимания не уделялось. И, как следствие, новые проблемы спустя 3-5 лет эксплуатации систем.

Дефицит финансовых средств за время мирового финансового кризиса расставил новые приоритеты в подходах к модернизации холодильных систем. С 2009 г. существенно больший спрос от потребителей холода получили заказы не на монтаж и заправку хладоносителями новых систем холодоснабжения, а на реконструкцию и восстановление эффективности теплообмена действующих систем и регенерацию действующих хладоносителей.

Такая работа была выполнена в филиале «Шихан» ООО «Объединенные Пивоварни Хейнекен» (ООО «ОПХ») совместно специалистами предприятия и ООО «Спектропласт».

Рис. 1а. Абразивный износ участка трубопровода вторичного контура

Рис. 1б. Язвенная и питинговая коррозия трубопроводов системы

Стерлитамакский комбинат пиво-безалкагольных напитков (с 2004 г. филиал «Шихан» ООО «ОПХ») выпустил первую продукцию в апреле 1984 года. Производственная мощность комбината - более 2,5 млн галлонов пива и безалкогольных напитков в год. Наряду с национальными брендами: - «Охота», «Бочкарев», «ПИТ», «Три медведя» местными пивоварами разработаны и выпускаются локальные бренды: «Шихан», «Седой Урал». На заводе установлены холодильные машины фирмы «Грассо» суммарной холодопроизводительностью 8,8 МВт. Хладагент – аммиак. Хладоноситель - 30%-ный раствор пропиленгликоля, объем – 180 м3, циркуляция осуществляется восемью центробежными насосами KSB. Температура хладоносителя на входе/выходе в испаритель составляет +1 / -5 ºС. Холодильная система изначально работала на рассоле NaCl. В 2000 г. она была реконструирована: заменены холодильные машины, хладоноситель, трубопроводы, насосы и воздухоохладители (ВОПы). Однако спустя несколько лет в системе стала интенсивно проявляться коррозия насосного оборудования, свищи в теплообменниках, потекли ВОПы. Сквозная коррозия сварных швов трубопроводов заставляла постоянно проводить сварочные работы, приводила к потере дорогостоящего хладоносителя и вынужденной остановке оборудования. Появились затруднения с поддержанием заданного температурного режима охлаждаемой продукции.

Специалистами ООО «Спектропласт», уже имевшим положительный опыт восстановления систем холодоснабжения на ряде крупных предприятий России, в т.ч. ОАО «Московский комбинат шампанских вин», ООО «Олимп-Империал» и др., было проведено обследование системы холодоснабжения филиала «Шихан». Обследование вторичного контура (испарителей, насосов и трубопроводов) обнаружило высокий абразивный и коррозионный износ трубопроводов (рис. 1а), в сочетании со сквозной локальной коррозией в местах сварки, стыках и изгибах трубопровода (рис. 1б и 1в). В зонах высокой турбулентности (улитки насоса) обнаружен кавитационный износ металлических поверхностей, обусловленный, в том числе высокими значениями времени устойчивости пены хладоносителя (рис. 1г). Выявлено низкое значение рН хладоносителя.

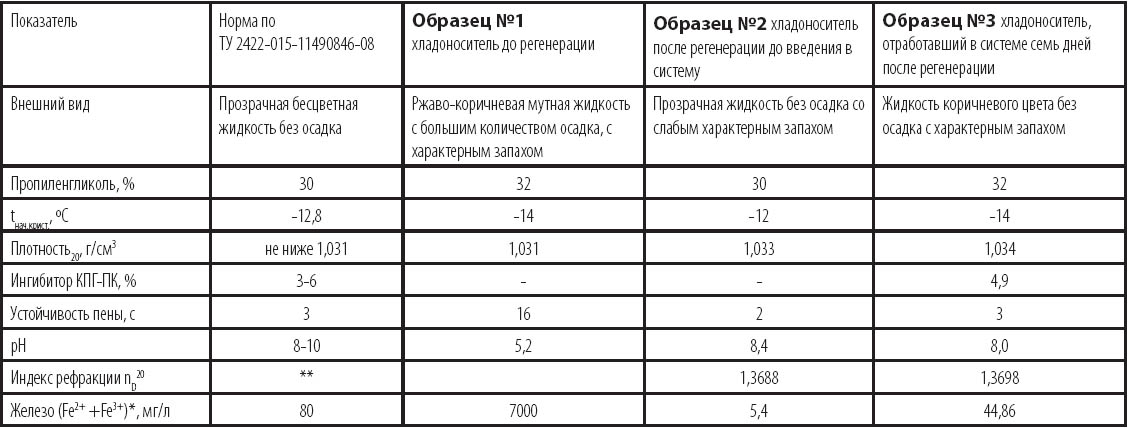

Результаты анализа состава и свойств хладоносителя приведены в Таблице 1 (образец № 1).

* - результаты получены атомно-абсорбционным методом

** - показатели ТУ 2422-015-11490846-08 не нормируются

Высокое содержание продуктов коррозии в составе хладоносителя свидетельствует об интенсивно протекающих коррозионных процессах в системе. Высокие значения времени устойчивости пены и низкое значение рН хладоносителя, а также выявленное наличие белков и углеводов свидетельствуют о негерметичности системы и протечках в хладоноситель охлаждаемой продукции. Для исправления состояния системы холодообеспечения с учетом результатов обследования были предложены следующие способы регенерации хладоносителя и промывки системы:

- Полная замена хладоносителя на новый и промывка системы от накипно-коррозионных отложений (способ наиболее эффективен, но дорогостоящ и требует не менее трех дней на промывку).

- Регенерация хладоносителя без остановки системы (способ наиболее экономичный из числа предложенных, но продолжительность работ может достигать более 30 суток).

- Регенерация хладоносителя производится в три этапа введением реагентов в хладоноситель с целью связывания, растворенных в хладоносителе продуктов коррозии в малоактивные комплексы; их коагуляция; высаживание их на фильтрах, расположенных в байпасах системы.

- Регенерация хладоносителя и промывка оборудования с кратковременной остановкой системы холодоснабжения (способ позволяет экономичнее, чем в первом способе и оперативнее, чем во втором способе, восстановить эффективность холодоснабжения).

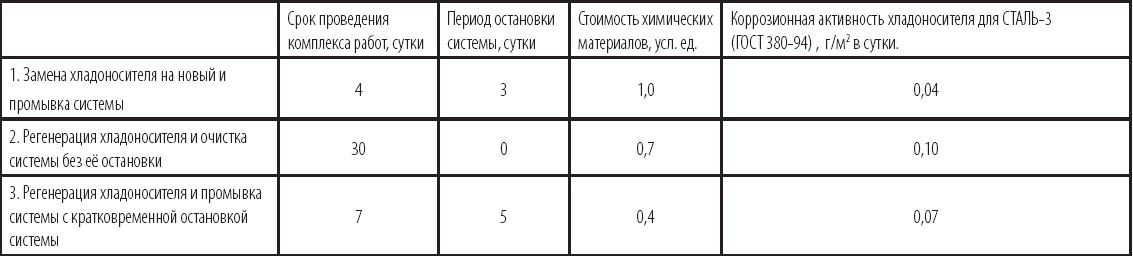

Основные показатели описанных выше способов регенерации хладоносителя и очистки системы холодоснабжения приведены в таблице 2.

Таблица 2. Сравнение основных показателей способов регенерации хладоносителя и очистки системы холодоснабжения от накипно-коррозионных отложений составом СП-ОМ

По совокупности параметров в конкретных условиях предприятия (доминирующими были стоимость работ в расчете на 1 тонну регенерированного хладоносителя и время остановки холодообеспечения предприятия не более 5 суток) был выбран третий способ.

Рис.1в. Язвенная коррозия воздухоохладителей

Рис. 1г. Кавитационная эрозия поверхности улитки насоса

Рис. 2. Цилиндрические емкости объемом 60 м3, которые использовались для сбора и очистки хладоносителя

Выбранная технология была экспериментально отработана в лабораторных условиях ООО «Спектропласт» на емкости 60 литров, имитирующей производственные условия филиала «Шихан» ООО «ОПХ». Первоначально технология предполагала последовательное введение 3-х регенерирующих компонентов в хладоноситель и кратковременное перемешивание каждого по 3-5 мин. После введения третьего реагента хладоноситель должен сутки отстояться. За это время в емкости проходят процессы коагуляции железосодержащих частиц и их выпадение в осадок. Через сутки примерно 60% очищенного хладоносителя, содержащего в 100 раз меньше посторонних примесей даже без фильтрации, переливается в другую емкость. В очищенный хладоноситель вводятся ингибиторы коррозии, противопенные добавки, стабилизаторы, биоциды и другие целевые добавки. В результате регенерированный хладоноситель восстанавливает свои свойства и пригоден для заправки в систему охлаждения.

Работы по регенерации предполагают параллельно проведение работ по промывке контура ингибированной кислотой. Для этого через контур, освобожденный от хладоносителя, прокачивается вода, в нее вводится кислотный состав СП-ОМ (ТУ 2458-012-11490846–07) и ингибиторы коррозии. Насосом обеспечивается циркуляция кислотного раствора по контуру. По окончании промывки от накипно-коррозионных отложений кислота нейтрализуется щелочью, а система промывается водой с пассивирующими поверхность оборудования добавками.

Для реализации выбранного варианта регенерации до остановки системы холодообеспечения были подготовлены 4 емкости по 60 м3 (рис. 2), предназначенных для отбора из системы хладоносителя и его очистки, изготовлены и завезены химические компоненты для регенерации хладоносителя, закуплена ортофосфорная кислота и другие компоненты для промывки системы. Проведены инструктажи рабочих, проведен ряд предварительных доработок системы и установлено вспомогательное оборудование.

Первоначально хладоноситель был перекачен (из вторичного контура) в четыре емкости по 45 тонн (рис. 3а). Затем поочередно в каждую емкость начали вводить очищающие реагенты.

Проблемы начались сразу после введения первых компонентов в хладоноситель – не пошли процессы изменения рН, коагуляции и выпадения осадка. В имитирующей емкости в условиях лаборатории комбината, как и в лаборатории ООО «Спектропласт» реакция с теми же компонентами идет, а в рабочих емкостях нет.

В лаборатории ООО «Спектропласт» химики экспериментально определили причину отсутствия реакции между вводимыми регенерирующими составами и хладоносителем в емкости 60 м3. Было выявлено, что штатный перемешивающий насос перемешивает лишь 1/3 нижней части объема 60-ти кубовой емкости (высота 9,0 м, диаметр 2,8 м), т.е. одна из основных причин отсутствия реакции – неэффективное перемешивание

насосами реактивов в конкретном крупногабарином емкостном оборудовании. Хладоноситель, вводимый снизу емкости, имеет плотность 1,03 г/см3, а вводимые сверху емкости регенерирующие компоненты имели плотность 1,05 и 1,45 г/см3. Т.е. легкий коагулирующий реагент сопоставим по плотности с хладоносителем и не успевает с ним перемешаться и прореагировать в верхней части емкости, где практически нет перемешивания и где не выставлена необходимая щелочность, так как тяжелый реагент щелочной природы из-за высокой плотности слишком быстро опускался на дно емкости также не успевая прореагировать с содержимым верхних слоев. Неправильный учет масштабного эффекта в условиях неэффективного перемешивания и некорректный подбор плотностей и химических потенциалов компонентов и явилось причиной отсутствия физико-химического взаимодействия реагентов во всей массе 45 тонн в объеме 60 м3.

Для практического решения задачи в создавшихся условиях нами учитывалось, что в химических процессах одновременно действуют два противоположных фактора — энтропийный (TΔS) и энтальпийный (ΔH). Суммарный эффект этих противоположных факторов в процессах, протекающих при постоянном давлении и температуре, определяет изменение энергии Гиббса (G):

![]()

Процесс химического взаимодействия может протекать при ΔG < 0, иными словами, если энергия Гиббса в исходном состоянии системы больше, чем в конечном, то процесс принципиально может протекать, если наоборот — то не может. В условиях неравномерного и неэффективного перемешивания в крупногабаритной емкости решающее значение приобретает соотношение плотностей реагентов и их реакционная способность в системе, оцениваемая по изменению энергии Гиббса.

Установив причину отсутствия взаимодействия компонентов в плохом перемешивании в условиях масштабного эффекта (60 м3) и низкого химического потенциала, нашли решение задачи: как улучшить распределение в объеме реактивов и хладоносителя без дополнительного перемешивания - и экспериментально его опробовали в лаборатории ООО «Спектропласт».

Реакционную способность реагентов в хладоносителе увеличили за счет введения в верхнюю часть емкости кислоты с экспериментально подобранной промежуточной по величине концентрацией и плотностью 1,33 г/см3. Сдвиг кислотно-щелочного баланса путем введения кислоты в щелочную среду позволил без дополнительного перемешивания решить проблему уменьшения значения ΔG (1) и в результате создание термодинамических условий для прохождения реакции выделения примесей из хладоносителя.

Рис.3 а. Образец хладоносителя до регенерации,

б. Образец хладоносителя после регенерации.

Разработанная технология позволила оперативно (менее чем за 48 часов) в четырех емкостях по 45 тонн исходного хладоносителя (рис. 3а) регенерировать 120 м3 кондиционного хладоносителя (рис. 3б). Остаток хладоносителя в 60 тонн, обогащенный примесями, из четырех емкостей был слит в одну емкость – 60 тонн. В этом осадке содержалось приблизительно 30% продуктов коррозии и посторонних включений. В эту емкость повторно ввели реагенты и оставили на разделение и высаживание тяжелых фракций. За двое суток удалось выделить еще 37 тонн кондиционного хладоносителя и направить его в систему охлаждения. Недостаток в 23 тонны (потери при регенерации) хладоносителя (180 м3) был оперативно восполнен за счет приготовления нового хладоносителя, а также введения в хладоноситель концентрата противокоррозионных добавок марки КПГ-ПК (ТУ2422-014-11490846-07) и корректирующих компонентов. На пятые сутки от начала работ холодильная система предприятия была запущена в работу.

Параллельно регенерации хладоносителя проводилась, по возможности, очистка контура. Надо отметить, что ввиду дефицита времени, обусловленного вышеописанными непредвиденными обстоятельствами при регенерации, промывка системы не была проведена в полном объеме. В результате оставшиеся в системе отложения перешли в новый хладоноситель, что потребует в перспективе усиление контроля за его состоянием и своевременной корректировки состава. Химический анализ хладоносителя на 7-ой день эксплуатации приведен в таблице 1 (образец №3). Он показал, что содержание продуктов коррозии в хладоносителе до регенерации (образец №1) снизилось более чем на два порядка. Коррозионная активность, время устойчивости пены, рН, концентрация пропиленгликоля, ингибитора коррозии и продуктов коррозии соответствуют норме.

Служба главного инженера филиала «Шихан» ООО «ОПХ» констатировала, что в работе системы холодоснабжения произошли качественные изменения после проведенных работ:

- снизилось энергопотребление холодильной машины на 5% (за счет повышения температуры кипения хладагента на 1,5ºС при обеспечении той же температуры хладоносителя); на 15% повысилась скорость охлаждения продукции (за счет большей эффективности теплообмена); из-за меньшей плотности и вязкости хладоносителя на 10% снизилось гидравлическое сопротивление контура;

- прекратились потери хладоносителя из-за протечек, обусловленные коррозионным разрушением контура.

Технологами филиала «Шихан» ООО «ОПХ» после регенерации хладоносителя и частичной очистки контура была отмечена стабилизация границ температурных полей, требуемых по технологии производства пива, хранения дрожжей, хмеля, солода, сусла и др. Отдельно отмечена возросшая чувствительность к регулированию температурных параметров технологического холода, что позитивно сказалось на качестве конечнойпродукции предприятия.

Таким образом, теоретически обоснованы, экспериментально подобраны и реализованы в производственных условиях реагенты и технология регенерации хладоносителя, позволяющие в условиях неэффективного перемешивания компонентов в крупногабаритной емкости производить выделение, коагуляцию и осаждение посторонних примесей, содержащихся в хладоносителе. После удаления осадка из емкости остающийся хладоноситель даже без фильтрации является кондиционным по составу и свойствам.

Практически неограниченный ресурс работы регенерированных хладоносителей достигается регулярным проведением мониторинга состояния

хладоносителя, который ООО «Спектропласт» проводит без дополнительной оплаты, и, при необходимости производит корректировку состава.

В результате регенерации хладоносителя и очистки системы холодоснабжения филиала «Шихан» ООО «ОПХ» удалось снизить энергопотребление и затраты на обслуживание холодильной машины, повысить качество выпускаемой продукции.