к.т.н., акад. МАХ, Галкин М.Л.

→ Купить хладоноситель на пропиленгликоле

Хладоноситель на основе водного раствора пропиленгликоля нашел широкое применение в различных производствах, в которых предъявляются повышенные требования к токсичности, долговечности, пожаровзрывобезопасности, микробиологической безопасности, экологии, толерантности к потребителям холода и др.

Однако для реализации положительных свойств хладоносителя на основе пропиленгликоля в процессе длительной эксплуатации его следует правильно: 1) приготовить и заправить во вторичный контур, 2) контролировать и корректировать, при необходимости, состав.

1. Особенности приготовления и заправки хладоносителя.

Наиболее важным теплотехническим параметром хладоносителей является температура начала кристаллообразования (tн.кр.), т.е. температура при которой визуально наблюдается помутнение жидкости из-за образования хлопьев. Зависит этот параметр в первую очередь от соотношения компонентов в составе хладоносителя.

Температуру tн.кр. вновь приготовленного или эксплуатирующегося хладоносителя необходимо контролировать. Ее можно определить по индексу рефракции (данные приведены в таблице 1).

Таблица 1. Индекс рефракции (nd20) водных растворов пропиленгликоля при температуре +20°С

|

|

Индекс рефракции водных растворов пропиленгликоля при концентрации пропиленгликоля в водном растворе, отн. ед. |

|||||||||

|

|

10% |

20% |

30% |

40% |

50% |

60% |

70% |

80% |

90% |

100% |

|

nd20 |

1,344 |

1,356 |

1,369 |

1,380 |

1,390 |

1,402 |

1,411 |

1,420 |

1,428 |

1,431 |

Температуру tн.кр. хладоносителя на практике чаще определяют исходя из плотности. Данные зависимости tн.кр. от плотности водного раствора пропиленгликоля приведены в таблице 2. Обращаем внимание читателя, что зависимость плотности от температуры водного раствора пропиленгликоля имеет экстремальный характер. Например, растворы с температурой tн.кр. = - 60оС и с tн.кр. = - 40°С будут иметь при измерении плотности при +20°С одинаковое значение 1,041 г/см3.

Таблица 2. Плотность водных растворов пропиленгликоля при различных температурах

|

Температура, ˚С |

Плотность водных растворов пропиленгликоля при разных концентрациях пропиленгликоля в водном растворе, г/см3 |

|||||||||

|

10% |

20% |

30% |

40% |

50% |

60% |

70% |

80% |

90% |

100% |

|

|

10 |

1,008 |

1,018 |

1,030 |

1,038 |

1,044 |

1,049 |

1,051 |

1,051 |

1,049 |

1,044 |

|

15 |

1,008 |

1,017 |

1,026 |

1,034 |

1,042 |

1,046 |

1,048 |

1,048 |

1,045 |

1,040 |

|

20 |

1,006 |

1,015 |

1,023 |

1,032 |

1,039 |

1,042 |

1,044 |

1,044 |

1,041 |

1,037 |

|

25 |

1,004 |

1,012 |

1,020 |

1,027 |

1,032 |

1,037 |

1,040 |

1,040 |

1,037 |

1,033 |

Температуру tн.кр. можно также определить в морозильной камере холодильника, заморозив в ней хладоноситель. Это наиболее достоверный способ получения информации. Необходимо помнить, что если вы вначале заморозили хладоноситель, а потом определили температуру, при которой он разморозился, то это температура размораживания хладоносителя. Температура размораживания в среднем на 1 ÷ 5 градусов выше tн.кр. и зависит от скорости размораживания.

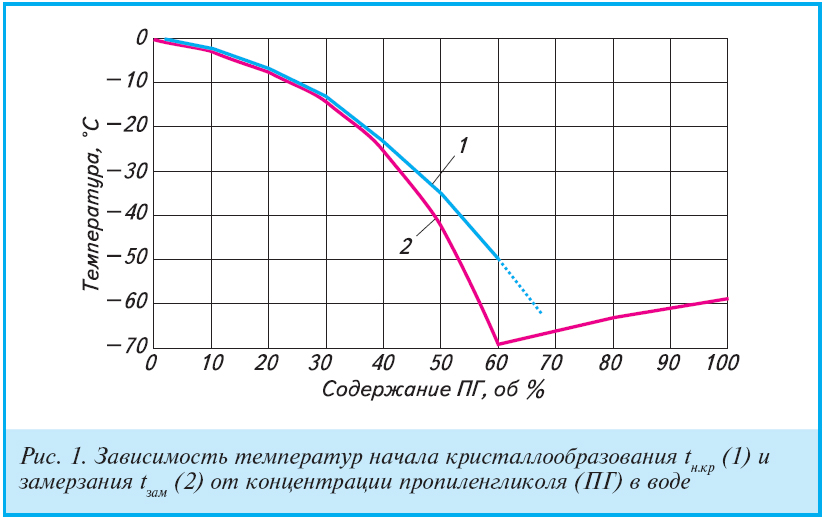

В температурном интервале между температурой tн.кр. и температурой замерзания, которая на несколько градусов ниже tн.кр., хладоноситель на основе пропиленгликоля представляет собой двухфазную смесь. Зависимость tн.кр. и температуры замерзанияприведена на рис 1. При содержании в водном растворе пропиленгликоля более 40% масс. хладоноситель не замерзает в течении нескольких часов до температуры -72°С в привычном понимании твердого тела, а представляет собой двухфазную смесь, вязкость которой плавно увеличивается с понижением температуры и увеличением времени выдержки при низкой температуре.

Рис. 1. Зависимость температуры начала кристаллообразования (tн.кр.) и температуры замерзания (t зам.) от концентрации пропиленгликоля (ПГ) в воде.

При заправке хладоносителя во вторичный контур возможно изменение его состава, влекущее за собой изменение свойств хладоносителя – в частности tн.кр. и коррозионной активности, и на что следует обратить внимание практикам – изменяется зависимость tн.кр. от измеренных значений плотности и индекса рефракции. Происходит это в ситуации, когда из вторичного контура непосредственно перед заправкой не удалены опрессовочная вода, ранее эксплуатировавшийся хладоноситель, оставшиеся на стенках вторичного контура накипно-коррозионные слои (особенно их много обнаруживается в застойных зонах и в уплотнениях). Поэтому необходима очистка и просушка контура перед заправкой хладоносителя, а в процессе эксплуатации необходим контроль состава и свойств хладоносителя.

2. Контроль и корректировка свойств хладоносителя в процессе эксплуатации.

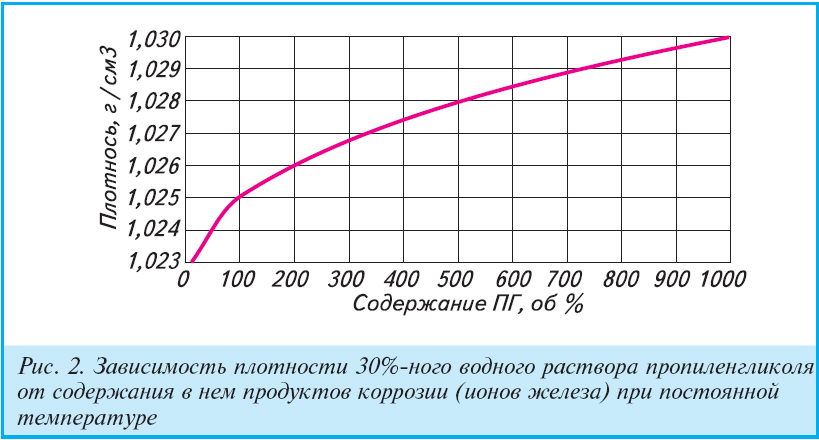

В процессе эксплуатации состав хладоносителя может изменяться. В нем, как правило, накапливаются продукты коррозии (ионы железа (Fe), меди (Cu) и др.) и охлаждаемая продукция. При этом каждый из компонентов, накапливающийся в хладоносителе, влияет на его теплофизические свойства. Например, из рис. 2 видно, что с увеличением содержания продуктов коррозии плотность хладоносителя возрастает при постоянной температуре начала кристаллизации. Не линейный характер кривой на рис.2 обусловлен доокислением в хладоносителе ионов железа и выпадением их в осадок.

Рисунок 2. Зависимость плотности хладоносителя на основе 30% масс. раствора пропиленгликоля от содержания в нем продуктов коррозии (ионов железа).

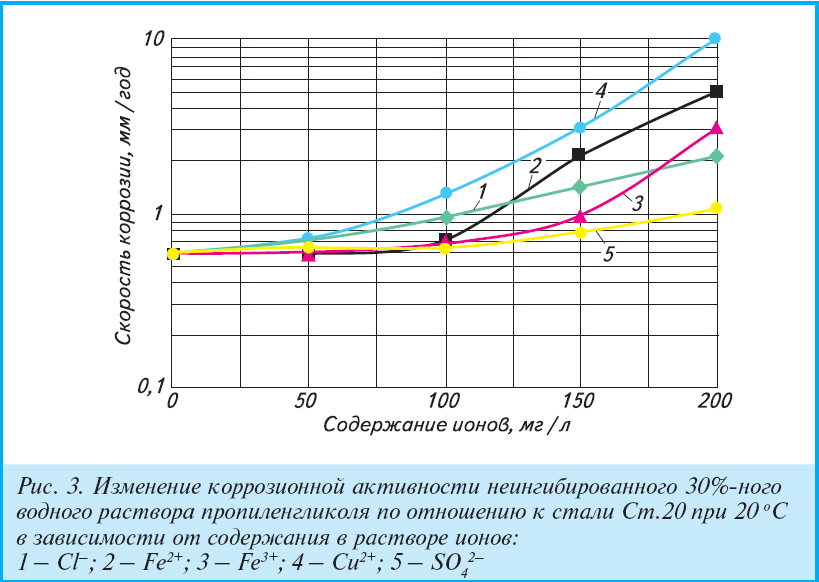

Важно отметить, что при длительной эксплуатации продукты коррозии, накапливаясь в хладоносителе, дополнительно ускоряют его коррозионную активность [1], что иллюстрируется данными, приведенными на рис.3.

Рисунок 3. Изменение коррозионной активности неингибированного 30% водного раствора пропиленгликоля (ПГ) по отношению к стали Ст20 при 20С в зависимости от содержания в растворе ионов хлора, железа, меди и сульфата (испытания проводились в сопоставимых условиях, на образцах в виде отрезков труб)

Коррозионное взаимодействие стенок вторичного контура с хладоносителем (химическое, электрохимическое, биохимическое) разрушает часто через 6 ÷ 18 месяцев в первую очередь дорогостоящие медные элементы системы (теплообменники). После первичной замены медного теплообменника фирма, эксплуатирующая «самодельный» хладоноситель, ищет способы «борьбы» с коррозией. В этих целях фирма применяет защиту электрическим потенциалом, магнитную обработку, а также популярные химические методы борьбы с коррозией, добавляя в хладоноситель нитриты, бораты, фосфаты и др.

Однако для успешной борьбы с коррозией, т.е. для приведения эксплуатационных параметров хладоносителя в пределы требований ГОСТ 28084-89 «Жидкости охлаждающие низкозамерзающие» необходим комплексный подход. На практике для снижения коррозионной активности водных растворов пропиленгликоля широко применяют комплекс ингибиторов коррозии, например, марки КПГ-ПК, выпускаемый по ТУ 2422-014-11490846-07, хорошо зарекомендовавший себя на сотнях предприятий при длительной эксплуатации.

Ингибиторы коррозии снижают, как правило, только коррозионную активность хладоносителя. Без дополнительного комплекса присадок остаются нерешенными вопросы осадкообразования, химического сопротивления прокладочных материалов, регулирования вязкости, гидрофильно-гидрофобного взаимодействия хладоносителя со стенками оборудования, времени устойчивости пены, определения протечек и т.д.

Например, при протечке охлаждаемой продукции в хладоноситель происходит, как правило, увеличение времени устойчивости пены, что при значениях более 40 сек. может привести к завоздушиванию и срыву работы циркуляционных насосов.

Для обеспечения эффективной эксплуатации хладоносителя необходимо контролировать не только температуру tн.кр.. Определить отклонения от нормы хладоносителя позволяет мониторинг, включающий контроль теплофизических свойств и состава хладоносителя в процессе эксплуатации, в т.ч. изменение ионного состава, коррозионную активность, остаточное содержание расходуемых ингибиторов коррозии, наличие в хладоносителе компонентов охлаждаемой продукции и др.[2]. Особенности мониторинга хладоносителя в процессе эксплуатации описаны в [1].

Для хладоносителей, имеющих бурый цвет, т.е. уже содержащих в своем составе значительное количество осадка, разработана и применяется в производственных условиях технология восстановления (регенерации) их свойств [3]. Для этого применяются комплексообразующие вещества и корректирующие концентраты. Регенерация свойств и состава хладоносителя позволяет восстановить эффективность работы системы холодообеспечения до 90% от первоначальной и может проводиться без остановки оборудования, что в ряде случаев является критически важным для действующих производств. Кроме того стоит регенерация существенно дешевле полной замены хладоносителя.

Список литературы.

- Генель Л.С., Галкин М.Л. Мониторинг хладоносителя как фактор стабильности и долговечности холодильного оборудования // Холодильная техника, 2006, №6, с.51-53.

- Генель Л.С., Галкин М.Л. Микробиологическая безопасность систем охлаждения и кондиционирования воздуха // Холодильная техника, 2009, №2, с. 48-52.

- Шаповаленко А.Я., Свешников А.В., Зенкин И.Ф. Новый хладоноситель в старом оборудовании – способ повышения эксплуатационной безопасности предприятий. // Холодильная техника. 2006. №8. с.40-43.