Генель Леонид Самуилович генеральный директор ООО «Спектропласт» г.Москва, к.т.н.

Галкин Михаил Леонидович, коммерческий директор ООО «Спектропласт» г.Москва, к.т.н.

Выбор хладоносителей зависит от его тепловых и физических свойств: температуры начала кристаллообразования, вязкости, теплоемкости и теплопроводности, гидродинамического сопротивления и пристенных эффектов. Дополнительно необходимо учитывать такие факторы как коррозионная активность, накипеобразование, поведение по отношению к окружающей среде, токсичность, простота утилизации и толерантность к потребителю. Важное значение для длительной работы хладоносителя имеет контролируемое качество на стадии его изготовления, а также мониторинг изменения свойств хладоносителя в процессе его эксплуатации. Важно также, чтобы изготовитель хладоносителя имел возможность предложить конечному потребителю меры по утилизации, повторному использованию хладоносителя, а так же по восстановлению свойств хладоносителя, в том числе в процессе эксплуатации без остановки оборудования

В настоящее время при выборе хладоносителя для заправки вторичного контура холодильного оборудования распространен «упрощенный» подход к оценке свойств и безопасности хладоносителей при их эксплуатации и, одновременно, "углубленный" подход к сокращению затрат на хладоносителе. При этом возникают экономические соблазны, оборачивающиеся часто реализуемыми на практике техническими ловушками.

Первый соблазн: купить основной компонент хладоносителя (например, концентрированный пропиленгликоль) и разбавить его водой на своем производстве, не вводя каких-либо присадок и получить, таким образом, наиболее дешевый по себестоимости хладоноситель.

Второй соблазн: закупить хладоноситель на низкую температуру и разбавить его водой. Например, для приготовления хладоносителя с температурой начала кристаллообразования tн.кр. = -20°С покупают хладоноситель с tн.кр. = -40°С и разбавляют его водой в 2 раза, получая при этом хладоноситель с tн.кр. = -12°С вместо -20°С.

В настоящей статье мы рассмотрим на примере хладоносителя на основе пропиленгликоля каковы последствия такой экономии для предприятия при длительной эксплуатации хладоносителя.

В табл. 1 представлена стоимость нескольких вариантов хладоносителей на основе пропиленгликоля. Варианты различаются между собой только присадками: без присадок, с ингибиторами коррозии, а также с полным комплексом целевых присадок, включающим в себя помимо ингибиторов коррозии другие присадки: буферы (стабилизаторы рН среды), противопенные, модификаторы вязкости, антимикробные, снижающие накипеобразование, а также регулирующие гидрофобно-гидрофильное взаимодействие хладоносителя со стенками оборудования.

Таблица 1. Усредненные рыночные цены хладоносителей на основе пропиленгликоля

|

Содержание пропилен-гликоля в воде, % масс |

Температура начала кристаллообразования Tн.кр., оС |

Цена хладоносителя, руб/тн (в ценах 2009 г.) | ||

|

Без присадок |

С комплексом ингибиторов коррозии |

С комплексом ингибиторов коррозии и целевых присадок | ||

|

15 |

-5 |

16 000 |

21 000 |

36 000 |

|

30 |

-13 |

26 000 |

40 000 |

54 000 |

|

40 |

-20 |

33 000 |

50 000 |

67 000 |

|

54 |

-40 |

45 000 |

69 000 |

92 000 |

|

60 |

-51 |

50 000 |

72 000 |

98 000 |

Из таблицы 1 видна экономия на прямых затратах при использовании раствора пропиленгликоля без присадок, которая составляет до 50% по сравнению с хладоносителем, содержащим ингибиторы коррозии и целевые присадки. Так что первый соблазн очевиден.

Из табл. 2 видно, что скорость коррозии в водных растворах пропиленгликоля увеличивается с увеличением содержания воды. Поэтому следует заметить, что разбавление концентрированных ингибированных растворов хладоносителей водой с целью получения хладоносителя с более высокой температурой начала кристаллизации и относительно низкой ценой приводит к повышению коррозионной активности хладоносителя, и как следствие к ускоренному износу оборудования вторичного контура, повышению риска аварийных ситуаций на производстве.

Таблица 2. Скорость коррозии образцов труб из стали Ст20 при +20оС в растворах пропиленгликоля

|

Содержание пропиленгликоля в воде, % масс. |

Скорость коррозии, мм/год

| ||

|

Водный раствор пропиленгликоля без ингибиторов |

Хладоноситель (заводской) с комплексом ингибиторов коррозии |

Хладоноситель (заводской), разбавленный водой | |

|

15 |

0,76 |

0,005 |

0,1 |

|

30 |

0,66 |

0,004 |

0,05 |

|

40 |

0,44 |

0,003 |

0,005 |

|

54 |

0,22 |

0,003 |

– |

|

60 |

0,18 |

0,003 |

– |

|

| |||

На практике для снижения коррозионной активности водных растворов пропиленгликоля применяют комплекс ингибиторов коррозии, например, марки КПГ-ПК, выпускаемый по ТУ 2422-014-11490846-07, хорошо зарекомендовавший себя при длительной эксплуатации.

Чем оборачивается для потребителя холода использование малозатратных хладоносителей без ингибиторов и присадок?

Как показывает опыт предприятий (хладокомбинатов, ледовых арен и т. д.), использующих промышленный холод, за последние десять лет примерно в трети случаев хладоноситель без присадок полностью приходил в негодность при эксплуатации за 1-3 года для открытых систем, а для закрытых – от 2 до 6 лет. При эксплуатации хладоносителя кроме прямых затрат появляются косвенные. Эти косвенные затраты составляют львиную долю издержек при использовании хладоносителя без ингибиторов коррозии. Для иллюстрации описываемой ситуации на рис.1 представлены фотографии образцов хладоносителя на основе 30% водного раствора пропиленгликоля без ингибиторов коррозии из системы охлаждения одного из пивоваренных заводов уральского региона после 3 лет эксплуатации.

Рисунок 1. Образец хладоносителя (30% водный раствор пропиленгликоля без ингибиторов коррозии) пивоваренного завода после 3 лет эксплуатации.

Раствор хладоносителя (рис. 1) представляет собой коричневую непрозрачную жидкость со сладким устойчивым запахом продуктов брожения, количество коррозионного осадка около 1%, масс. Содержание общего железа в хладоносителе 9650 мг/л, меди 135 мг/л. Водородный показатель раствора рН=6 (слабокислая среда). Осадок продуктов коррозии мелкозернистый, средний размер частиц менее 2 мкм, трудно поддающийся фильтрации. Скорость коррозии стали составила около 1,5 мм/год. В хладоносителе присутствуют компоненты охлаждаемой продукции - пива, сусла. Такой хладоноситель, по совокупности эксплуатационных свойств, нужно сливать и утилизировать. Срок его эксплуатации в итоге будет явно меньше, чем, если бы холодильный контур изначально работал на ингибированном хладоносителе.

Обобщив опыт эксплуатации не ингибированных хладоносителей можно сделать выводы о том, что десяткам предприятий России использование водного раствора пропиленгликоля без комплекса ингибиторов приносит приблизительно двухкратную экономию затрат при закупке хладоносителя, а дополнительно к этому следующее:

· Коррозию оборудования, разрушение уплотнительных и прокладочных материалов, постоянные течи и неисправности и, следовательно, рост амортизационных и эксплуатационных расходов. Для поддержания работоспособности контура охлаждения (проще говоря, «для латания дыр») на крупном предприятии содержат бригаду ремонтников.

· Осаждение продуктов коррозии (оксиды, гидроксиды железа и меди) в застойных зонах и на стенках оборудования и существенное увеличение гидравлического и термического сопротивления в системе.

· Увеличение энергозатрат на перекачивание хладоносителя до 5%, так как двухфазные среды (жидкость - твердые частицы) требуют больших скоростей течения, так как при меньших скоростях частицы осадка будут задерживаться в застойных зонах, уплотняться, слой осадка будет нарастать, что приводит к еще большему сопротивлению перекачиванию и термическому сопротивлению.

Расчеты показывают, что накипно-коррозионный осадок толщиной 1 мм, состоящий из гидроксидов железа и карбонатов кальция, имеет термическое сопротивление на порядок большее, чем стальная труба толщиной 6 мм (8,33·10-4 м2·К/Вт против 0,79·10-4 м2·К/Вт). Следовательно, плотный слой осадка на стенках теплообменного оборудования существенно ухудшает теплообмен.

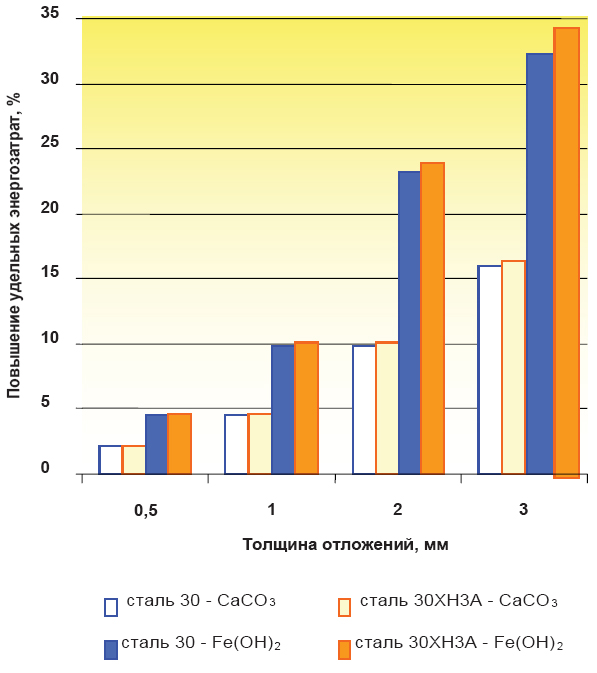

Для поддержания необходимого уровня температуры у потребителя холода в процессе эксплуатации требуется понижать температуру хладоносителя и/или увеличить скорость прокачки хладоносителя, т.е. увеличивать энергозатраты. На рис. 2 представлена зависимость удельных энергозатрат на перекачивание хладоносителя от материала теплообменника, толщины и вида отложений на его поверхности. Увеличение энергозатрат слабо зависит от материала оборудования, но сильно зависит от толщины плотного слоя осадка и его состава. Таким образом, к 5% увеличения энергозатрат из-за роста гидравлического сопротивления, добавляются до 25% увеличение энергозатрат на понижение температуры хладагента в испарителе для поддержания температурного режима.

Рисунок 2. Зависимость удельных энергозатрат на поддержание заданной температуры от материала теплообменника и от толщины и вида отложений на его поверхности

· Неравномерность температурного поля на стенках теплообменника, контактирующего с охлаждаемой продукцией, нарушает технологию производства продукции и, следовательно, ухудшает её качество. Это характерно для процессов брожения, шампанизации, приготовления льда на ледовых аренах – процессов, требующих выдержки строгих температурных интервалов. Неравномерность теплопереноса является прямым следствием процесса неравномерности накипеобразования в системе охлаждения.

· Непреднамеренные протечки испорченного хладоносителя в охлаждаемую продукцию приводят к порче и потере ее потребительских свойств. При эксплуатации холодильной системы часть хладоносителя может попадать в охлаждаемый продукт, одновременно происходит и обратный процесс. Чем опасно проникновение продуктов коррозии из хладоносителя, например, в охлаждаемую пищевую продукцию? Ионы железа являются мощными природными катализаторами практически всех биопроцессов, в т.ч. способствуют росту (незапланированному технологами) микроорганизмов, что негативно сказывается на протекании ряда биотехнологических процессов (например, в пивоваренной и молочной промышленности) и на сроках хранения готовой пищевой продукции и на вкусовых свойствах. Ионы меди инициируют деструкцию макромолекул и образование свободных радикалов, что приводит к порче пищевой продукции и ухудшает её органолептические свойства. Кроме этого, большинство продуктов коррозии обладают значительно большей (на порядки) токсичностью, чем сам хладоноситель, что может нанести вред здоровью потребителей и экологии, существенно превышающий ту степень риска, которая декларируется поставщиками. К таким продуктам коррозии относятся, например, хлориды меди, никеля, олова, ацетаты и формиаты свинца. Т.е. тех материалов, которые используются во вторичном контуре и контактируют с хладоносителем.

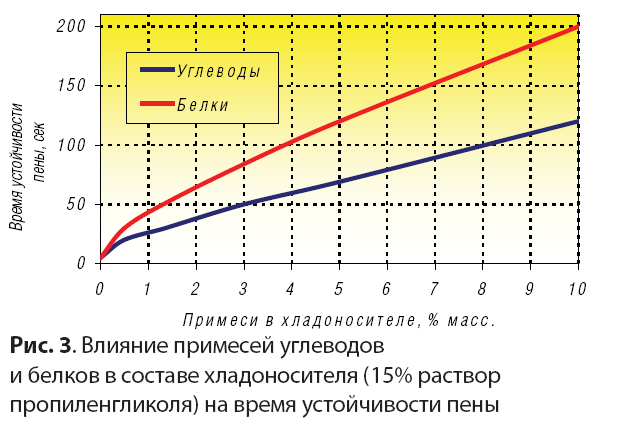

· Попадание охлаждаемого продукта в ингибированный хладоноситель ведет к накоплению в хладоносителе веществ, как правило, органической природы, обладающих большей коррозионной опасностью, чем сам хладоноситель, главным образом, за счет комплексообразования с имеющимися в хладоносителе ингибиторами коррозии и к снижению эффективности присадок. Легко контролируемыми признаками протечки являются снижение показателя рН раствора и увеличение времени устойчивости пены - пенообразование хладоносителя. На рис. 3 представлена зависимость времени устойчивости пены от примесей углеводов и белков в составе хладоносителя на основе 15% раствора пропиленгликоля. Вспениваемость хладоносителя растет с увеличением содержания в нем и углеводов, и белков. При этом затрудняется работа насосов и требуются дополнительные энергозатраты.

Рисунок 3. Влияние примесей углеводов и белков в составе хладоносителя (15% раствор пропиленгликоля) на время устойчивости пены

Накопленный опыт эксплуатации хладоносителей на основе пропиленгликоля показал, что через 2-4 года хладоноситель без ингибиторов коррозии часто нуждается в полной замене, что, с учетом амортизационных расходов, сопоставимо со стоимостью хладоносителя с присадками, продолжающему эффективно работать еще более 5 лет. Изменение состава хладоносителя без ингибитора (из-за ускоренного накопления в нем продуктов коррозии, охлаждаемого продукта и др.) и ухудшение теплообменных характеристик оборудования снижает эффективность холодильного цикла.

Повидимому не случайно в последние 30 лет во всем мире резко сокращаются объемы применения дешевых неорганических солевых хладоносителей (на основе CaCl2, NaСl и др.). Причина – высокие эксплуатационные затраты, высокий износ оборудования, вероятность аварий, ухудшение органолептических свойств охлаждаемой пищевой продукции и .т.д. Первичные затраты на приобретение хладоносителя должны быть увязаны с прямыми затратами при длительной эксплуатации и особенно с трудно рассчитываемыми но чрезвычайно важными для бизнеса косвенными затратами, касающимися качества охлаждаемой продукции и безопасности предприятия.

Надеемся, что вышеприведенные аргументы позволят заказчикам, потребителям холода и проектировщикам более взвешенно сделать выбор – использовать ли в системе холодообеспечения хладоносители без присадок или с их уменьшенным количеством и при этом меньше затратить на их покупку, или заправить контур более дорогостоящим хладоносителем, содержащим целевые присадки и при этом обеспечить безопасность производства и качество охлаждаемой продукции, сократить энергозатраты и эксплуатационные расходы.